Страницу Назад

Поискать другие аналоги этой работы

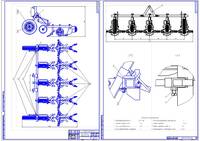

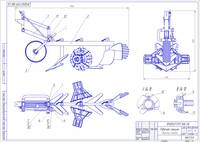

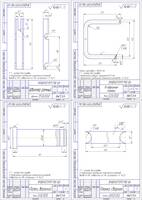

999 Модернизация культиватора КОН-2.8А (конструкторская часть дипломного проекта + чертеж)ID: 223515Дата закачки: 27 Января 2022 Продавец: AgroDiplom (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Диплом и связанное с ним Форматы файлов: КОМПАС, Microsoft Word Описание: Содержание 3 КОНСТРУИРОВАНИЕ КУЛЬТИВАТОРА ДЛЯ МЕЖДУРЯДНОЙ ОБРАБОТКИ КАРТОФЕЛЯ 3.1 Краткий обзор машин для междурядной обработки картофеля 3.2 Описание разработки 3.3 Прочностной расчет конструкции культиватора 3.3.1 Расчет несущей балки рамы… 3.3.2 Расчет швеллера рамного… 3.3.3 Расчет сварочного шва на отрыв… 3.4 Технико-экономические показатели конструкторской разработки … 3.6 Разработка операционно-технологической карты на междурядную обработку картофеля 3 КОНСТРУИРОВАНИЕ КУЛЬТИВАТОРА ДЛЯ МЕЖДУРЯДНОЙ ОБРАБОТКИ КАРТОФЕЛЯ 3.1 Краткий обзор машин для междурядной обработки картофеля Своевременный и тщательный уход за картофелем имеет зачастую решающее значение для получения высоких урожае. Влияние хорошего ухода за посадками картофеля особенно благотворно при правильном проведении всех других агротехнических приемов: обработки почвы, внесения удобрений, подготовки семенного материала и посадки картофеля. По данным опытных учреждений и опыта передовиков даже без внесения удобрений тщательный и своевременный уход повышает урожай картофеля на 25%, а при внесении удобрений на 85%. Основная задача ухода за картофелем заключается в создании наилучших условий для его развития и роста путем постоянной борьбы с сорняками, почвенной коркой, болезнями и вредителями и обеспечения питательными веществами. Междурядья и рядки растений должны быть всегда чистыми от сорняков и рыхлыми, что сохраняет почвенную влагу, создает хороший доступ воздуха к корням картофеля и способствует более полному использованию питательных веществ. Культиваторы-окучники должны удовлетворять следующим агротехническим требованиям. 1 Окучник должен насыпать рыхлый, ровный слой земли на весь гребень, приваливая ее к стеблям картофеля, и окучивать его без уплотнения боковых сторон гребня. 2 Дно борозды должно быть разрыхлено, так как это сохраняет влагу от испарения. 3 Окучник не должен повреждать ботву, столоны и корневую систему картофеля, а также не должен засыпать картофельную ботву. 4 Кроме окучивания, рабочие органы должны уничтожать сорняки как по дну борозды, так и на склонах гребней. 5 Регулирующие механизмы должны допускать установку рабочих органов на глубину обработки от 6 до 15 см, а также регулировать форму и величину гребня. Гребень не должен быть заостренным в верхней части, так как для нормального развития куста требуется достаточный объем земли, что также способствует лучшему развитию столонов клубней. 6 Защитная зона должна регулироваться в пределах от 100 до 150 мм при работе с культиваторными лапами после гладкой и от 150 до 175 мм после гребнистой посадки картофеля. 7 Культиватор должен обеспечить рыхление междурядий на глубину до 15 см без повреждения растений. 8 Культиватор должен полностью подрезать сорняки по ширине прохода лап. 9 Культиваторные лапы при своем проходе не должны переворачивать почву. Культиваторы могут быть с пассивными (неподвижными) рабочими органами, совершающими работу за счет тягового усилия, а также с активными (приводными) ножами. По типу привода различают ручные культиваторы, мотокультиваторы, культиваторы, агрегатируемые с трактором. Культиватор-гребнеобразователь (картофельный) КГО-3,0 предназначен для формирования гребней перед посадкой картофеля, а также довсходового и послевсходового формирования трапециоидальных гребней 4-х рядных посадок картофеля. Обеспечивает качественное рыхление почвы на заданную глубину с уничтожением сорняков. Рисунок 3.1- Культиватор-гребнеобразователь КГО-3,0. Культиватор гребнеобразователь КГП4 предназначен для междурядной обработки пассивными рыхлящими рабочими органами с одновременным формированием объемных гребней с расстоянием между ними 75 см. Культиватор можно перенастроить на междурядья 70 или 80 см. Культиватор может применяться до и после посадки для формирования гряд. Основное применение при возделывании картофеля по грядовой технологии. Может использоваться для ухода за всходами других культур, выращиваемых на грядах во всех почвенно-климатических зонах на ровных участках и склонах до 5 градусов. Рисунок 3.2- Культиватор-гребнеобразователь КГП-4 Культиватор-гребнеобразователь КГП-4 состоит из рамы с навеской, гребнеобразователя с нажимным механизмом. Рама выполнена разборной и состоит из передней и задней балок, раздвижных боковых балок с боковинами, связывающих балок, на которых размещены чизельные рыхлители на жестких стойках и подпружиненные диски с рыхлящими ножами. Гребнеобразователь состоит из балки, на которую крепятся рамы сошников, связанные между собой соединительными пластинами, нажимного механизма и механизмов регулировки положения гребнеобразователя относительно рамы культиватора. Для регулировки правильного положения тяг механизма навески трактора верхний кронштейн навесного устройства культиватора имеет два отверстия, а нижние кронштейны по три отверстия. Культиватор-гребнеобразователь Rumptstad RSF 2000 предназначен для рыхления почвы в междурядьях шириной 75, 90 см и одновременного формирования высокообъемных гребней с мелкокомковатой структурой после посадки картофеля до появления всходов высотой 5-7 см. Перед применением культиватора почва должна быть обработана фрезерным или чизельным культиватором на глубину, достаточную для формирования гребней необходимой высоты. Гребни, сформированные культиватором RSF 2000 способны сохранять свою форму на протяжении всего периода вегетации, а мелкомковатая внутренняя структура создает идеальные условия для развития семенного ложа. При установке вала с биттерами вместо фрезерных крюков допускается применение культиватора на почвах, засоренных камнями. Рисунок 3.3- Культиватор-гребнеобразователь Rumptstad RSF 2000 Культиватор для междурядной обработки почвы КОН-2,8 предназначен для нарезки гребней, довсходовой и послевсходовой обработки междурядий 4-х рядных посадок картофеля с одновременным боронованием и окучиванием, боронования по всходам, окучивания или культивации, подкормки растений сыпучими минеральными удобрениями. Рисунок 3.4- Культиватор для междурядной обработки почвы КОН-2,8. Обеспечивает качественное рыхление почвы в междурядьях на заданную глубину с уничтожением сорняков, паралелограммная подвеска секций рабочих органов обеспечивает копирование рельефа почвы, шины атмосферного давления и обрезиненные катки культиватора обеспечивают их самоочистку от налипшей грязи, предусмотрен вариант использования культиватора для сплошной культивации с использованием лап стрельчатых. Культиватор гребнеобразователь фрезерный КФК-2.8 предназначен для выращивания картофеля по ресурсосберегающей технологии - рыхление почвы в междурядьях при ширине 70 см. с одновременным образованием высокообъемных гребней с мелкокомковой структурой почвы. Может снабжаться дополнительным комплектом узлов для переоборудования для сплошной обработки почвы. Рисунок 3.5- Культиватор гребнеобразователь фрезерный КФК 2.8. Роторный гребнеобразователь Baselier 4FK310. Активный роторный гребнеобразователь с приводом от ВОМ для подготовки грядок на почвах любого типа. Используется для выращивания картофеля, моркови, капусты, цикория, луковичных. Машина укомплектована редуктором привода от ВОМ 1000 об/мин. Ротор с изогнутыми рабочими зубьями. Привод ротора цепной передачей с одной стороны. Для получения четкой формы гребня и работы с повышенной скоростью машину можно укомплектовать скоростными пластинами. Можно использовать как сплошной активный культиватор при установке дополнительных зубьев на всю рабочую ширину. На каменистой почве рекомендуется установка прямых зубьев. В стандартную комплектацию машины входит: ВОМ с предохранительной муфтой, редуктор односкоростной 1000 об/мин, два стальных регулируемых колеса глубины D500x180, регулируемый гребнеобразующий капот с параллелограмным механизмом. Рисунок 3.6 - Роторный гребнеобразователь Baselier 4FK310. Основные виды машин для междурядной обработки посадок картофеля представлены на листе ЭМДП.073117.000 Д3. 3.2 Описание разработки В современном сельском хозяйстве становится сложно обойтись средствами возделывания картофеля, разработанными десятки лет назад. Ситуация сильно изменилась и стало очевидным, что необходимо разрабатывать новые средства для возделывания этой культуры. Был проведён анализ существующих машин и орудий. На данный момент в небольших хозяйствах наиболее широко для междурядной обработки посадок картофеля используют культиватор окучник КОН-2,8А. Однако он не может обеспечить нужного качества междурядной обработки. Основные недостатки: 1 Недостаточная длина поперечного бруса рамы культиватора не обеспечивающая настройку рабочих секций на увеличенную ширину междурядья, например 75 см соответствующей голландской технологии; 2 Сложная конструкция кронштейнов крепления грядиля изготовленных путем литья; 3 Соединение ротационных рыхлителей к грядилям, получивших широкое применение при междурядной обработке картофеля, выполнено с помощью длинных поводков, не обеспечивающих достаточную устойчивость хода ротационных рыхлителей в междурядье, что является причиной повреждения культурных растений. Целью технического решения является упрощение конструкции и настройки на заданные условия работы, а также повышение эксплуатационной надежности и универсальности культиватора без ухудшения качественных показателей выполняемого технологического процесса. 3-D модель культиватора представлена на листе ЭМДП.073117.000 Д4. Общий вид культиватора представлен на листе ЭМДП.073117.000.ВО. Поставленная цель достигается, а также устраняются выше отмеченные недостатки тем, что в культиваторе верхняя тяга выполнена нерегулируемой и равной по длине расстоянию между шарнирами нижних тяг, что исключает изменение геометрической формы параллелограммного механизма, а следовательно и угла вхождения в почву рабочих органов при копировании микрорельефа междурядья. Нерегулируемая верхняя тяга упрощает конструкцию культиватора, а также настройку его на заданные условия работы. А именно, установку грядилей в горизонтальную плоскость достаточно выполнить у всех параллелограммных секций одновременно изменением длины верхней тяги навески трактора. Нижняя тяга выполнена цельной П-образной формы и с увеличенной поперечной базой, что придает достаточную устойчивость хода рабочей секции в продольно-вертикальной плоскости, с наружной стороны которой надевается замок-тяга. Поперечная база рамы культиватора выполнена длиной соответствующей настройке культиватора на увеличенную ширину междурядья, например 75 см, соответствующей голландской технологии. Вдоль стоек рабочих органов выполнены конические углубления, с целью надежной фиксации стойки с помощью болта на грядиле с коническим наконечником, а также выполнены отверстия в верхней части стоек рабочих органов в которое вставляются пальцы с целью предотвращения выпадения рабочих органов при самопроизвольном отворачивании болта в транспортном положении культиватора или же во время разворота агрегата в конце гона, при этом палец через якорную цепь связан с грядилем. Кронштейны параллелограммного механизма и в целом культиватор выполнен сварной конструкции из проката, что упрощает его изготовление в сравнении с аналогами, снабженными литыми кронштейнами, требующими организации дорогостоящего и в то же время экологически вредного производства и дополнительных затрат на транспортировку литых заготовок к месту их механической обработки и сборки культиватора. Схема работы культиватора представлена на листе ЭМДП.073117.000 Д5. Техническая характеристика: Рабочая скорость – 5-9 км/ч. Транспортная скорость – 25-30 км/ч. Производительность – 2,27-4,08 га/ч. Масса– 445 кг. Ширина захвата – 2,8-3 м. Глубина обработки – 5-6 см. Число обрабатываемых междурядий – 5. Число обслуживающего персонала – 1. Габаритные размеры в рабочем положении: - длина – 2222 см; - ширина – 3500 см; - высота – 1214 см. Агрегатируется с тракторами класса – 1,4-2,0. 3.3 Прочностной расчет конструкции культиватора 3.3.1 Расчет несущей балки рамы Основным элементом культиватора несущая балка рамы. Она воспринимает основные нагрузки, действующие на культиватор. Поэтому произведём расчёт на прочность. Для расчета примем, что сила сопротивления культиватора равна силе тяги на крюке трактора: (3.1) Составим расчетную схему. Рисунок 3.7 – Расчетная схема несущей балки рамы В следствии того, что значения моментов относительно точки D равны, то необходимо только вычислить моменты в точках A, B, C и D. Исходя из условия, что момент в точках опор равен 0, тогда МА=0 Нм (3.2) Изгибающий момент в точке В равен , (3.3) где Р – сила сопротивления рабочей секции, Н; l – ширина междурядий, l=0,7 м. Сила сопротивления Р равна Р= , (3.4) Р= . Зная значение силы Р рассчитываем изгибающий момент МВ . Изгибающий момент в точке С равен , (3.5) Подставляя значения в формулу 3.5, получим Изгибающий момент в точке D равен , (3.6) где R – сила тяги, R=0,5P1=7 кН. Отсюда Строим эпюру изгибающих моментов. Рисунок 3.8 – Эпюра изгибающих моментов для несущей балки рамы Проведем расчет на прочность , (3.7) где – максимальная нагрузка, Па; – максимальный изгибающий момент, – момент сопротивления полого квадрата, м3; - предельно допустимая нагрузка, Неизвестная величина , найдем ее по формуле , (3.8) где – длина наружной стороны полого квадрата, =0,065 м; - длина внутренней стенки полого квадрата, =0,049 м. м3, Получили, что , следовательно материал выбран верно и с большим запасом прочности и он может быть применен в конструкции культиватора. 3.3.2 Расчет швеллера рамного Составим расчетную схему. Рисунок 3.9 – Расчетная схема швеллера рамного Исходя из условия, что момент в точках опор равен 0, тогда МА= МС=0 Нм (3.9) Изгибающий момент в точке В равен , (3.10) где Р – сила сопротивления рабочей секции, Р=2800 Н; l – межосевое расстояние, l=0.18 м. Строим эпюру изгибающих моментов рисунок 3.10. Рисунок 3.10 – Эпюра изгибающих моментов для швеллера рамного Проведем расчет на прочность , (3.11) где – максимальная нагрузка, Па; – максимальный изгибающий момент, – момент сопротивления швеллера, м3; - предельно допустимая нагрузка, Получили, что , следовательно материал выбран верно и с большим запасом прочности и он может быть применен в конструкции культиватора. 3.3.3 Расчет сварочного шва на отрыв Условие прочности сварочного шва , (3.12) где Р – сопротивление рабочей секции, Р=2800 Н; – площадь сварочного шва, м2; - предельно допустимая нагрузка, Площадь сварочного шва равна , (3.13) где - катет сварочного шва, ; l – длина сварочного шва, м. Длина сварочного шва вычисляется по формуле (3.14) где R – радиус дуги, м; - угол дуги, рад. м. м2. МПа. Получили, что , следовательно вид сварки выбран верно и с большим запасом. 3.4 Технико-экономические показатели конструкторской разработки При проектировании какого-либо изделия или детали необходимо учитывать не только технические, но и экономические показатели. Одним из основных показателей, в условиях рыночной экономики, является затраты на производство и эксплуатацию каких-либо агрегатов. Масса конструкции определяется по формуле: G = (Gk +Gг) K, (3.15) где Gk - масса сконструированных деталей, узлов и агрегатов, кг; Gг - масса готовых (покупных) деталей, узлов и агрегатов, кг; К - коэффициент, учитывающий массу расходуемых на изготовление конструкции монтажных материалов (для расчетов применяются К=1,05...1,25). G = (250+195) 1,05=467 кг. Масса готовых деталей устанавливается по справочным данным, проспектам, буклетам. Балансовая стоимость новой конструкции производится на основе расчетного способа по формуле: Cб1 = Цуд1 G1 Jц Кнц+Спокуп.изд., (3.16) где Цуд1 – удельная оптовая цена одного килограмма массы конструкции данного типа (за аналог берется культиватор КОН-2,8А), руб/кг; G1 – масса сконструированных деталей, узлов, и агрегатов, кг; Jц - коэффициент, учитывающий изменение цен в изучаемом периоде; Кнц – коэффициент, учитывающий торговую наценку, налог на добавленную стоимость, затраты на монтаж и обкатку машин (Кнц=1,32...1,6); Спокуп.изд – стоимость покупных изделий, руб. Cб1 = 148 250 1 1,32+34500=83,3 тыс. руб. Прежде чем приступить к расчету технико-экономических показате- лей, необходимо собрать исходные данные (таблица 3.1). Таблица 3.1 - Исходные данные для расчета технико-экономических показателей Наименование Вариант базовый проектируемый Масса конструкции, кг Балансовая стоимость, руб. Потребляемая (установленная) мощность, кВт Количество обслуживающего персонала, чел. Разряд работы Тарифная ставка, руб./чел.-ч. Норма амортизации, % Норма затрат на ремонт и ТО, % Годовая загрузка конструкции, ч 851 126 11,2 1 4 35 16,6 15 72 445 83,3 10 1 4 35 16,6 14 72 При расчетах показатели базового варианта обозначаются как Х0, а проектируемого как Х1. Расчет технико-экономических показателей по обоим вариантам проводится в такой последовательности [18]. Часовая производительность машин определяется: W ч = 0,36 Bp Vp t, (3.17) где Вр - рабочая ширина захвата машин, м; Vp - рабочая скорость движения машины, м/с; t - коэффициент использования рабочего времени смены, (0,60…0,95). W ч = 0,36 2,8 3 0,6=1,8 га/ч. Энергоемкость процесса, кВт- ч/ед.: Эехi = Nе / Wч, (3.18) где Ne - потребляемая конструкцией мощность, кВт. Эех0 = 11,2 / 1,8=6,2 кВт - ч/га; Эех1 = 10 / 1,8=5,5 кВт - ч/га. Металлоемкость процесса, кг/ед.: Mеxi = Gi / (Wч Tгодi Tслi), (3.19) где Gi - масса агрегата, кг; Tгодi - соответственно, годовая загрузка машин и орудий, ч; Тслi- срок службы машин и орудий, лет. Mех0 =851 / (1,8 72 12)=0,54 кг/га; Mех1 = 445 / (1,8 72 12)=0,29 кг/га. Фондоемкость процесса, руб./га.: Fехi = Cбi / (Wч Tгодi), (3.20) где Cбi- балансовая стоимость агрегата, руб. Fех0 = 126000 / (1,8 72)=972 руб./га; Fеx1 = 83300 / (1,8 72)=642,7 руб./га. Трудоемкость процесса, чел.- ч/ед.: Tе = Nобсл / Wч , (3.21) где Nобсл - количество обслуживающего персонала, чел. Tе = 1 / 1,8=0,6 чел.-ч./га Себестоимость работы (руб./га.), выполняемой с помощью спроектированной конструкции и в исходном варианте, находят из выражения: Sэкспхi = Сзпxi + Сэxi + Сртоxi + Аxi + Прxi, (3.22) где Сзпxi - затраты на оплату труда с единым социальным налогом, руб./ед. Сэxi - затраты на топливо-смазочные материалы или электроэнергию, руб./ед. Сртоxi - затраты на ремонт и техническое обслуживание, руб./ед. А - амортизационные отчисления, руб./ед. Прxi - прочие затраты ( 5…10% от суммы предыдущих элементов). Затраты на оплату труда рассчитывают по формуле: Cзпx = z Te Ксоц Ук, (3.23) где z - часовая тарифная ставка рабочих, руб./чел.- ч. Ксоц - коэффициент, учитывающий единый социальный налог (для с.-х. предприятий равен 1,34), Ук- уральский коэффициент, Ук =1,15. Cзпx = 35×0,6×1,34×1,15=32,4 руб./га. Затраты на ТСМ рассчитывают по формуле: Сэ = Цкомпл qт , (3.24) где Цкомп - комплексная цена топлива, руб./кг; qт - норма расхода топлива, кг/га. Сэ = 24 1,2=28,8 руб./га. Затраты на ремонт и техническое обслуживание определяют по формуле: Сртоxi = Сбxi Hртоxi/(100 Wч Tгод), (3.25) где Hртоxi - норма затрат на ремонт и техобслуживание, %. Сртоx0 = 126000 15/(100 1,8 72)=145,8 руб./га; Сртоx1 = 83300 14/(100 1,8 72)=90 руб./га. Амортизационные отчисления находят: Axi = Cбxi axi /(100 Wч Tгод), (3.26) где аi - норма амортизации, %. Ax0 = 126000 16,6/(100 1,8 72)=161,4 руб./га; Ax1 = 83300 16,6/(100 1,8 72)=106,7 руб./га. Sэкспх0 = 32,4 + 28,8 + 145,8 +161,4 + 36,6=405 руб./га; Sэкспх1 = 32,4 + 28,8 + 90 + 106,7 + 25,6=283,5 руб./га. Уровень приведенных затрат (руб./га.) на работу конструкции определяются по формуле: Cпрxi = Sэкспxi + Eн Kyдxi, (3.27) где Ен - нормативный коэффициент эффективности капитальных вложений, равный 0,25; Куд - удельные капитальные вложения или фондоемкость процесса, руб./ед. Cпрx0 =405 + 0,25 972,2=648,1 руб./га; Cпрx1 =283,5 + 0,25 642,7=444,2 руб./га. Годовая экономия Эгод в рублях определяется: Эгод = (S0 - S1) Wч Tгод1, (3.28) где Тгод1 - годовая нормативная загрузка конструкции, ч. Эгод = (405 – 283,5) 1,8 72=15746,4 руб/га. Годовая загрузка агрегата Тгод=72 ч., при производительности Wч=1,8 га/ч, общая площадь обработки составит 15 га. Эгод= 236196 руб. Годовой экономический эффект Егод в рублях находят: Егод = Эгод - Ен Кдоп, (3.29) где Кдоп - дополнительные вложения, равные балансовой стоимости конструкции, руб. Егод = 236196 – 0,25 83300=215371 руб. Срок окупаемости дополнительных капитальных вложений Tок: Tок = Сб1 / Эгод, (3.30) где Сб1 - балансовая стоимость спроектированной конструкции, руб. Tок = 83300 /236196 =0,35. Фактический коэффициент эффективности дополнительных капитальных вложений: Eэф = Эгод / Cб1 = 1 / Tок. (3.31) Eэф = 1/0,35=2,85. Нормативный коэффициент эффективности капитальных вложений для сельского хозяйства в целом принят равным 0,25. Это означает, что экономия от снижения себестоимости продукции не должна быть меньше 0,25 рубля на 1 рубль дополнительных капитальных вложений. В заключение расчетов по определению экономической эффективности конструкции составляется таблица 3.2. Таблица 3.2 - Сравнительные технико-экономические показатели эффективности конструкции Показатель Вариант Проектируемый к базовому, % базовый проектируемый 1. Часовая производительность, га./ч 2. Фондоемкость процесса, руб./га. 3. Энергоемкость процесса, кВт-ч/га. 4. Трудоемкость процесса, чел.-ч/ед. 5. Уровень эксплуатационных затрат, руб./га. 6. Уровень приведенных затрат, руб./га. 7. Годовая экономия, руб. 8. Годовой экономический эффект, руб. 9. Срок окупаемости капитальных вложений, лет 10. Коэффициент эффективности капитальных вложений 1,8 972,2 6,2 0,6 405 648,1 - - - - 1,8 642,7 5,5 0,6 283,5 444,2 236196215371 0,35 2,85 100 66 88,7 100 69,8 68,4 - - - - 3.5 Разработка операционно-технологической карты на междурядную обработку картофеля Операционная технология – это комплекс агротехнических, технических, организационных правил по высокопроизводительному использованию машинных агрегатов, обеспечивающих высокое качество полевых механизированных работ. Для конкретных условий колхозов и совхозов разрабатываются операционные технологии по отдельным видам работ и рабочим участкам, и представляют их в виде операционно-технологической карты. В нашем случае требуется составить операционно-технологическую карту на междурядную обработку картофеля культиватором с трактором МТЗ-80. Агротехнические требования (составляются агрономом). Начало и продолжительность междурядной обработки устанавливают в зависимости от назначения картофеля, физиологического состояния растений и наличия техники. Агротехнические требования к междурядной обработке картофеля следующие:  Первое рыхление междурядий производят на глубину 4...7 см, а при последующих проходах глубину обработки увеличивают до 10...12 см;  Отклонение средней глубины обработки от заданной не должно превышать ±1 см.;  Ширина защитной зоны при первой междурядной обработки не ровной поверхности составляет 8...10 см, а при последующих проходах защитную зону увеличивают до 13...15 см;  Культиваторы-окучники по рабочему захвату должны соответствовать посадочному агрегату, а проходы культиватора - проходам картофелесажалки;  Не допускается извлечение из почвы клубней и повреждение всходов рабочими органами агрегата. Бороны должны равномерно обрабатывать почву на глубину 3-6 см, разрыхлять почвенную корку и уничтожать сорняки. Величина комков после прохода борон - не больше 3-5 см при нормальной влажности почвы;  Не допускаются подрезание корневой системы, выдергивание, заваливание и повреждение растений рабочими органами культиватора. Окучивающий корпус должен насыпать рыхлый и ровный слой почвы толщиной 5-8 см на весь гребень с приваливанием ее к стеблям картофеля, рыхлением боковых сторон гребня и дна борозды.  Поверхностный слой почвы в междурядьях после обработки должен быть рыхлым, без гребней, крупных комков и глыб. Семена многих однолетних сорняков прорастают на 4-5-й день после посадки картофеля, поэтому важно не опоздать с первой обработкой и уничтожить проросшие, но еще не взошедшие сорняки, которые находятся в фазе белой ниточки. Наиболее целесообразно начинать довсходовую обработку через 5-7 дней после посадки. В этот период уничтожают до 80 % проросших, но еще не взошедших сорняков. При опоздании с началом ухода, когда всходы сорняков появляются на поверхности почвы, бороться с ними труднее, так как за это время их корневая система уходит глубоко в почву. Кроме того, весной после посадки картофеля часто проходят дожди, способствующие образованию почвенной корки, нарушающей нормальный газообмен, что ведет к замедлению прорастания клубней. Комплектование и подготовка машинно-тракторного агрегата выполняет бригадир, тракторист-машинист. Производительность машины- 1,8 га/ч. Рабочая скорость - 5 км/ч. Рабочая ширина захвата- 2,8 м. Глубина обработки - 6 см. Габаритные размеры - 2222х3500х1244 мм. Агрегатируется с трактором класса 14 кН. Рассчитываем степень загрузки трактора при работе с этой машиной. Удельное рабочее сопротивление: , (3.28) где Ко – среднее удельное сопротивление машины; - темп нарастания удельного тягового сопротивления, = 1,5 кН/м [21,табл 2.7.]; Vр – рабочая скорость машины, Vр = 5 км/ч; Vо = 4,4 км/ч. Сопротивление рабочей машины: (3.29) где вр – ширина захвата машины, м. Степень загрузки трактора: (3.30) где - номинальная сила тяги трактора на 4 передаче, =12,3 кН; - эксплуатационный вес трактора, = 33,5 кН; i – уклон местности, i =3%. Рабочая передача трактора при работе с агрегатом 4. Подготовка рабочего участка (выполняют агроном, тракторист-машинист) Площадь обрабатываемого поля 1 га. Длина гона 200 м. Кинематическая длина трактора Lтр=2,23 м, машины Lм=2,22 м, агрегата Lк= Lтр+ Lм= 2,23+2,22=4,45 м. (3.31) Кинематическая ширина агрегата dк=3,5м. Радиус поворота агрегата Rо=5…6 м, примем Rо=5 м. Длина выезда агрегата l=(0…0,1) Lk. l = Рабочая длина гона: , где Е – ширина поворотной полосы, м. Ширину поворотной полосы рассчитываем по формуле [20 табл.3.8.]: , (3.32) где Ro- радиус поворота, м; dк – кинематическая ширина агрегата, м; l – длина выезда агрегата, м. Коэффициент рабочих ходов [ 2, табл.3.8.]: (3.33) Основной способ движения агрегата – челночный. При движении агрегат совершает петлевые грушевидные повороты. Длина поворота [20, стр 93]: (3.34) Чистое рабочее время определяют расчетом, основываясь на рациональном балансе времени смены, включающим в себя Тсм=Тпз+Тр+Тпов+Точ+Ткач+Трег+Ттех+Тотл , (3.35) где Тсм -общее время смены,(Тсм=7ч.); Тпз- время регулярной подготовительно-заключительной работы; Тр- чистое рабочее время; Тпов- время на холостые повороты и заезды в загоне; Точ- время на очитку рабочих органов; Ткач- время на проверку качества работы; Трег- время на технические регулировки; Ттех- время на техническое обслуживание машин агрегата на загоне; Тотл- время на отдых и личные надобности. Основываясь на вышеизложенном, записывают Тр=(Тсм-(Тпз+Ткач+Трег+Ттех+Тотл))/(1+τпов+τпер+τто+τпод+τоч). (3.36) Регулярное подготовительно-заключительное время включает в себя Тпз=Ттотр+Ттосхм+Тпп+Тпнк+Тпн , (3.37) где Ттотр,Ттосхм время на ежесменное техническое обслуживание трактора и сельскохозяйственных машин агрегата [20, 22], ч; Тпп,ТпнкТпн- затраты времени, соответственно, на подготовку к переезду, переезд в начале и в конце смены, получение наряда и сдача работы(Нормативными станциями РФ разработаны нормативы: Тпл=3мин;Тпнк=26мин;Тпн=4мин). Тпз= 0,3+0,2+0,05+0,433+0,066=1,05 ч. Время на проверку качества работы и технологические регулировки проводится 2 раза за смену. Ткач = tкач • n; (3.38) Трег = tрег • n, (3.39) где tкач, tрег, tрег - время на одну проверку, регулировку [20; 22]; n- количество проверок, регулировок. Ткач= 0,05 • 2= 0,1 ч. Трег= 0,83 • 2= 0,166 ч. Время на технологическое обслуживание (смазка, подналадка). Ттех= 0,1 ч. Время на отдых и личные надобности принимают равным Тотл=15-20мин[20]. Коэффициент холостых поворотов и заездов τпов=Тпов/Тр=tповVр/(3,6L), (3.40) где tпов- время одного поворота, с[21]; L – средняя длина гона, м (см. исходные данные). τпов=43 • 5 /(3,6 •167,6)= 0,35. Чистое рабочее время Тр=(7-(1,05+0,1+0,166+0,1+0,333))/(1+0,35)=3,9 ч. Сменная производительность: (3.41) где рабочая ширина захвата, м ( ); рабочая скорость движения, км/ч ( ); рабочее время смены, ч ( ). Работа машинно-тракторного агрегата на участке. Производительность агрегата за 1 час чистого времени 1,8 га/ч. Прямые затраты труда на единицу времени, выполненной работы (ч/га), [20, стр 106]. , (3.42) где т – число механизаторов, чел; п – число вспомогательных рабочих, чел; Wч – производительность за час чистого времени, га/ч. Расход топлива и смазочных материалов при работе агрегата на 1 га [20,стр107]. θ= , (3.43) где GTx, GTp, GTo –часовой расход топлива при рабочем ходе агрегата, при холостом ходе и на остановках соответственно, кг/ч; Тр, Тх, То - чистое время работы, время холостых поворотов и заездов, время остановок с работающим двигателем в течении смены соответственно, ч. Заменяем GTx, GTp, GTo зададимся ориентировочно [20, табл.4.3.]: GTx=5 кг/ч; GTp= 10,5 кг/ч; GTo=1,4 кг/ч. Соответственно: Тх=1ч; Тр=3,8 ч; То=0,33ч θ= Контроль и оценку качества работы выполняют агроном и тракторист – машинист. Качество работы культиватора проверяют по четырем показателям: выдержанность глубины рыхления, степень повреждения культурных растений, степень подрезания сорняков, забиваемость рабочих органов. Качество культивации контролируют 2…3 раза за смену. Глубину обработки проверяют в разных местах поля по всей длине гона. Для замера глубины рыхления выравнивают поверхность почвы и погружают в нее линейку до твердой подошвы. Общее количество замеров должно быть не менее 20. Среднеарифметическое значение замеров определяет среднюю глубину, которая не должна отклоняться от заданной более чем на 1 см. Выровненность обработки дна проверяют 1…2 раза. Для этого удаляют разрыхленных слой и на дно борозды кладут линейку. В двух-трех местах проверяют гребнистость поверхности. Средняя глубина борозды не должна превышать 3…4 см. Чистоту подрезания сорняков проверяют на участке в 1 м2 по диагонали поля. На контрольных участках не должно быть более 1…3 неподрезанных сорняков. Размер файла: 9,9 Мбайт Фаил: ------------------- Обратите внимание, что преподаватели часто переставляют варианты и меняют исходные данные! Если вы хотите, чтобы работа точно соответствовала, смотрите исходные данные. Если их нет, обратитесь к продавцу или к нам в тех. поддержку. Имейте ввиду, что согласно гарантии возврата средств, мы не возвращаем деньги если вариант окажется не тот. -------------------

Скачано: 2 Сейчас качают: 1 Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Сельскохозяйственные машины / Модернизация культиватора КОН-2.8А (конструкторская часть дипломного проекта + чертеж)

Вход в аккаунт: