Страницу Назад

Поискать другие аналоги этой работы

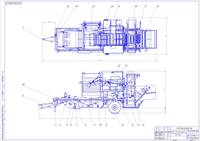

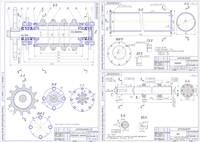

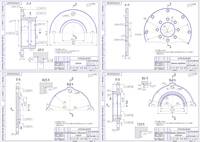

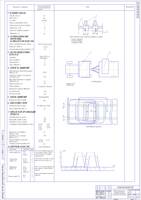

1590 Перспективная технология и комплекс машин для возделывания картофеля в ОАО «Журавлиное» Пружанского района с разработкой ботвоудаляющего устройства к картофелеуборочному комбайну ППК-2-02ID: 224327Дата закачки: 21 Февраля 2022 Продавец: Shloma (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Диплом и связанное с ним Форматы файлов: КОМПАС, Microsoft Word, Microsoft Excel Описание: Содержание Введение. 1 Производственно-экономическая характеристика ОАО «Журавлиное». 1.1 Общие сведения о хозяйстве. 1.2 Природно-климатические условия. 1.3 Краткая характеристика растениеводства. 1.4. Характеристика животновод-ства. 2 Анализ показателей состава и использования МТП хозяйства. Ремонтно-обслуживающая база. Инженерная служба. 2.1 Показатели технической оснащенности хозяйства и уровня механизации работ. 2.2 Состав и показатели использования трак-торного парка. 2.3 Обеспеченность хозяйства сельскохозяйственными машинами и анализ использования комбайнов. 2.4 Показатели состава и использования автомобилей в хозяйстве. 2.5 Ремонтно-обслуживающая база. 2.6 Инженерно-техническая служба. 2.7 Кадры механизаторов. 3 Техническое обеспечение возделывания картофеля в ОАО «Журавлиное» Пружанского раена. 3.1 Существующая технология и система машин по возделыванию картофеля в хозяйстве. 3.2 Анализ прогрессивных технологических схем возделывания картофеля в стране и за рубежом. 3.3 Обоснование комплекса агротехнических, технологических и организационных мероприятий по интенсивной тех-нологии возделывания картофеля в хозяйстве. 3.4 Прогнозирование урожая. 3.5 Разработка технологической карты интенсивной технологии возделывания картофеля. 3.6 Расчет операционно-технологической карты уборки картофеля. 3.7 Состав и организация работы комплексного технологического отряда на выполнение весенне-полевых работ. 3.8 Построение графиков загрузки техники и эксплуатационных затрат. 4 Модернизация картофелеуборочного комбайна ППК-2. 4.1 Обзор и сравнительная оценка картофелеуборочных машин. 4.1.1 Белорусская картофелеуборочная техника. 4.1.2 Рабочие органы для удаления ботвы. 4.2 Обоснование предлагаемого совершенствования ботвоудалителя. 4.3. Устройство и рабочий процесс ботвоудалителя. 4.4 Инженерные расчеты основных параметров отрывного валика. 4.5 Расчет параметров цепной передачи. 4.6 Расчет размеров вала отрывного валика. 4.7 Проверка долговечности подшипников. 4.8 Подготовка картофелеуборочного комбайна к работе. 5 Экономическая часть - нет в архиве 6 Безопасность жизнидеятельности. 6.1 Анализ состояния охраны труда в ОАО «Журавлиное». 6.2 Разработка мер безопасности при уборке картофеля. 6.2.1 Анализ опасных и вредных факторов при выполнении технологического процесса возделывания картофеля. 6.3 Пожарная безопасность при эксплуатации и ТО сельскохозяйственной техники. Заключения и списка литературы нет. В дипломном проекте рассматривается существующая технология и система машин по возделыванию картофеля в хозяйстве на примере картофелеуборочного комбайна ППК-2. В конструкторской части разработано ботвоудаляющее устройство к картофелеуборочному комбайну ППК-2. Графическая часть содержи 8 форматов А1, спецификации, а также расчетно пояснительная записка на 96 листах печатного материала. В дипломном проекте предлагается модернизация картофелеуборочного комбайна ППК-2 путем установки на него между первым и вторым сепарирующими транспортерами отрывного валика. Данный вид модернизации не повлечет за собой больших капиталовложений. Установка на картофелеуборочный комбайн ППК-2 отрывного валика технически не сложный процесс. При данном виде модернизации, а также правильных регулировках и правильном использовании картофелеуборочного комбайна существенно снизятся потери клубней при уборке, повысится качество очистки клубней и уменьшаться затраты труда на переборке картофеля после его уборки. Клубни в меньшей степени будут повреждаться и лучше храниться. А, следовательно, повысится качество убранной продукции. Существует несколько модификаций комбайна: - ППК-2 - копатель-погрузчик с выгрузным транспортером; - ППК-2-01 - комбайн с бункером; - ППК-2-02 - комбайн с бункером и переборочным столом. Комбайн ПКК-2 в отличие, от комбайна ППК-2-01, не имеет транспортера подъемного и сопроводительного, наклонной горки верхнего яруса, переборочного стола (ППК-2-02), бункера и транспортера загрузки бункера, а вместо них оборудован выгрузным транспортером. Устройство и принцип работы остальных основных рабочих органов аналогичен. Исходя из этого, модернизацию проведем на одной из модификаций комбайна, а именно ППК-2-02. 4 МОДЕРНИЗАЦИЯ КАРТОФЕЛЕУБОРОЧНОГО КОМБАЙНА ППК-2 4.1 Обзор и сравнительная оценка картофелеуборочных машин Эффективная уборка картофеля, — клю¬чевой фактор достижения высоких уро¬жаев этой культуры. Ее проведение в оптимальные сроки с минимальными за¬тратами труда и бережным сохранением клубней возможно лишь при использо¬вании современных высокотехнологич¬ных машин и агрегатов. Для механиза¬ции уборочного процесса предлагается широкая гамма белорусских машин, а также техника производства западноев¬ропейских и российских предприятий. Анализ достижений научно-техничес¬кого прогресса и изучение мирового опыта производства картофеля выявля¬ет следующие современные тенденции в картофелеводстве. Картофелеводы-профессионалы все боль¬ше уделяют внимания оптимизации всей технологической цепочки и обеспечению качества производимого продукта. Этот процесс охватывает систему машин для под¬готовки почвы (уборки камней), посадки, фрезерования, измельчения ботвы и выка-пывания клубней вплоть до складирования, сортировки и переработки картофеля. На всех технологических операциях очевидно стремление к максимально ща¬дящему обращению с клубнями для пре¬дупреждения их повреждений. Все большее распространение находит грядовая технология возделывания кар-тофеля с использованием современных систем для удаления камней и комков и специальных посадочных машин. При обычной посадке в последнее время применяются и комбинирован¬ные операции (фрезерование+посадка; посадка+формирование гряд). Растущее многообразие технологий и техники уборки включает: • одно-, двух- и четырехрядные машины; • прицепные и самоходные орудия; •картофелекопалки центрального, бокового и полубокового следования за трактором; • бункерные копалки и копатели-пере¬гружатели; • варианты оснащения комбайнов с пере¬борочным столом и без него; В компоновке самоходных машин и их технологических схемах наблюдается тенденция к увеличению ширины захва¬та, сужению потока, оснащению бункера¬ми-накопителями, позволяющими про¬изводить выгрузку клубней без останов¬ки комбайна в рядом идущий транспорт [4]. Машины для уборки картофеля (рисунок-4.1) делятся на четыре основных типа: копачи, картофелекопатели швыряльного типа, картофелекопатели просеивающего типа и картофелеуборочные комбайны. Выбор машин того или иного типа обусловлен конкретными условиями хозяйств, возделывающих картофель: типом и влажностью почвы в период уборки; размером полей; общей площадью, занятой под картофелем в данном хозяйстве; рельефом по¬лей, наличием на них камней; величиной урожая карто-феля и др. Рисунок-4.1 Принципиальные схемы картофелеуборочных машин основных типов: а - копач; б - копатель швыряльного типа; в - копатель просеивающего типа; г - копатель-валкоукладчик; д - картофелеуборочный комбайн Картофелеуборочные комбайны убирают картофель при гладкой и гребневой посадках с различным урожаем клубней и состоянием ботвы (зеленой, от¬мершей, удаленной), отделяют клубни от почвы, ботвы и других приме¬сей, выдают клубни в бункер или в рядом идущее транспортное средство [9]. С использованием комплекса машин уборку можно орга¬низовать поточным и раздельным методами (рисунок-4.2). При поточной уборке все операции выполняются без разрыва во времени, при раздельной - имеет место разрыв во времени между отдельными процессами [10]. Рисунок-4.2 Основные способы и технологии механизированной уборки картофеля Ф1 - урожайность картофеля, т/га; Ф2 - влажность почвы, %; Ф3 - вид и состав почвы; Ф4 - необходимое качество получаемой продукции (картофель продовольственный, фуражный или семенной); Ф5 - длительность хранения картофеля, дн.; Ф6 - площадь посадки картофеля, га;Ф7 - природно-климатические условия; Ф8 - сроки уборки, дн.;Ф9 - наличие в хозяйстве трудовых ресурсов, чел.; Ф10 - наличие в хозяйстве свободных транспортных средств в период уборки; Ф11 - наличие в хозяйстве картофелехранилищ; Ф12 - наличие в хозяйстве оборудования для очистки и сортировки картофеля 4.1.1 Белорусская картофелеуборочная техника Беларусь всегда была «картофелеводческой» республикой. Достаточно отме¬тить, что в конце 80-х гг. прошлого века доля картофеля, производимого в Бело¬русской ССР, составляла до 23 % общесо¬юзного (в целом по СССР) валового сбора данной культуры. Естественно, еще в те времена в белорусском сельхозмашино¬строении был накоплен опыт разработки и промышленного выпуска разнообраз¬ных машин и агрегатов для картофе¬леводства (не пришлось осваивать их производство после обретения страной независимости). В настоящее время сов¬ременную картофелеуборочную технику в Беларуси производят несколько маши¬ностроительных предприятий. На РКУП «ГСКБ по зерноуборочной и кормоуборочной технике» разработаны, а в 2003 г. испытаны и по рекомендации приемочной комиссии осваиваются в производстве на ПО «Гомсельмаш» ком¬байн ППК-2-02 «Полесье» (рисунок-4.3) и копатель-пог¬рузчик ППК-2 «Полесье», полуприцепной двухрядный карто¬фелеуборочный комбайн ППК-2-02 с пе¬реборочным столом осуществляет картофелеуборку при ширине междурядий в 70 и 90 см на легких и средних почвах влажностью до 24 %, отделение от при¬месей и накопления клубней в бункере на 2—2,5 т с последующей выгрузкой в транспортное средство. Глубина подкапывания относительно вершины гребня не более 25 см, производительность за час основного времени — до 0,84 (на междурядьях 70) и до 1,00 га (на между¬рядьях 90), имеется четыре рабочих мес¬та переборщиков, рабочая скорость — до 6 км/ч. Комбайн агрегатируется с тракто¬рами тягового класса 1,4—2. Рисунок- 4.3 Картофелеуборочный комбайн ППК-2-02 ,,Полесье,, Полуприцепной двухрядный картофе¬лекопатель-погрузчик ППК-2 (рисунок- 4.4) предназна¬чен для уборки картофеля с междурядь¬ями 70 и 90 см на легких и средних поч¬вах влажностью до 15 % с содержанием в просеиваемой земле камней размером до 50 мм в количестве не более 5 % к массе картофеля, отделения клубней от при¬месей и выгрузки их через транспортер в рядом идущее транспортное средство. Высота разгрузки до 3,8 м. Показатели глубины подкапывания, производитель¬ность, рабочая скорость и тяговый класс агрегатирующих тракторов у копателя-погрузчика ППК-2 аналогичны комбайну ППК-2-02. Рисунок-4.4 Картофелеуборочный комбайн ППК-2 ,,Полесье,, На кафедре «Сельскохозяйственные машины» Белорусского государствен-ного аграрного технического универси¬тета совместно с ОАО «Лидсельмаш» и НП РУП «Белагротех» разработано се¬мейство модульных унифицированных картофелеуборочных машин: КМБ-2 — базовая модель полуприцепного двух-рядного комбайна с переборочным столом и бункером-накопителем; КМБ-2-01 — то же без переборочного стола; КМБ-2-02 — копатель-погрузчик без верхнего яруса, а также модификации КМБ-2-03 и КМБ-2-04. Эти машины скомпонованы на базе комбайнов рязанского производства КПК-2-01 и КПК-3 с использованием в качестве подкапывающе-сепарирующей секции копателя КСТ-1.4А производства ОАО «Лидсельмаш». Крепление копателя к раме комбайна позволяет осуществлять его демонтаж с оперативной трудоемкос¬тью 3,5 ч при необходимости проведения уборки копателем с последующим руч-ным подбором клубней. Машины агре¬гатируются с тракторами класса 1,4. Разработанные машины в разные годы испытывались на ГУ «Белорусская ма¬шиноиспытательная станция», которая рекомендовала к выпуску опытную пар¬тию КМБ-2 (рисунок-4.5). Производственно-эксплуа¬тационные испытания комбайнов КМБ, проведенные в хозяйствах Узденского, Минского, Солигорского, Барановичского, Пуховичского и Буда-Кошелевского районов, выявили определенные преиму¬щества машин в сравнении с КПК-2-01 и КПК-3. Это технологическая надежность, обеспечиваемая в основном подкапыва¬ющей частью и простотой технологичес¬кой схемы задней части комбайнов и их верхнего яруса. Прямоточность технологического процесса нижнего яруса устра¬няет забивания в приемной части и поз¬воляет уменьшить повреждения клубней в 1,5—2,0 раза. Материалоемкость машины КМБ-2 снижена на 9 % по сравнению с КПК-2-01, а экономический эффект составляет 400 у. е. в год при наработке 50 га [19]. Рисунок-4.5 Картофелеуборочный комбайн КМБ – 2 4.1.2 Рабочие органы для удаления ботвы Практика использования различных рабочих органов для пред¬варительного удаления ботвы показала, что они хотя и облегчают работу комбайнов, но не могут удалить ботву с поля полностью: в поле остается 30—35 % ботвы. Поэтому даже при предварительном удалении ботвы в картофелеуборочном комбайне необходимы рабочие органы для окончательного отделения ботвы. В комбайнах применяют ботвоудаляющие устройства, которые можно классифицировать по способам отделения, основанным на различии физико-механических свойств ботвы и клубней картофеля (таблица 4.1). Таблица 4.1-Классификация ботвоудаляющих рабочих органов картофелеуборочных комбайнов по способам отделения ботвы 4.2 Обоснование предлагаемого совершенствования ботвоудалителя Качество продукции – важнейший фактор, характеризующий агротехнические показатели уборки клубней картофеля, поэтому с развитием сельского хозяйства в нашей стране стоит острая необходимость повышения эффек¬тивности производства путем широкой механизации возделывания и уборки сельскохозяйственных куль¬тур. На современном этапе при существующей технологии уборки клубней картофеля необходим хороший парк комбайнов с модернизацией и переоборудованием основных узлов машины. Это, в свою очередь, повлияет на производительность машины и снижение затрат при уборке. Снизится также себестоимость продукции, в меньшей степени будет использоваться ручной труд. Одной из существенных проблем при уборке комбайнами является повышение качества удаление ботвы. Даже при проведении предуборочных мероприятий по удалению ботвы остаются стебли картофеля и сорняков длиной до 260 мм. Эта проблема особенно остро проявляется при использовании копателей–погрузчиков, в которых отсутствует ручная доочистка клубней на переборочном столе, а наличие растительных примесей в таре с картофелем самым негативным образом сказывается на хранении урожая, даже краткосрочном. Анализ серийных зарубежных и экспериментальных отечественных копателей-погрузчиков показывает, что до 85 % таких машин оборудованы пальчато-гребенчатым ботвоудалителем. Несмотря на высокие агротехнические показатели подобных устройств, необходимо повысить их производительность и обеспечить выполнение агротехнических требований даже в тяжелых условиях работы. Поэтому существует необходимость создания и внедрения ботвоудалителя, обеспечивающего допустимые агротехнические показатели и обладающего высокой производительностью и надежностью. В дипломном проекте предлагается модернизация картофелеуборочного комбайна ППК-2 путем установки на него между первым и вторым сепарирующими транспортерами отрывного валика. Данный вид модернизации не повлечет за собой больших капиталовложений. Установка на картофелеуборочный комбайн ППК-2 отрывного валика технически не сложный процесс. При данном виде модернизации, а также правильных регулировках и правильном использовании картофелеуборочного комбайна существенно снизятся потери клубней при уборке, повысится качество очистки клубней и уменьшаться затраты труда на переборке картофеля после его уборки. Клубни в меньшей степени будут повреждаться и лучше храниться. А, следовательно, повысится качество убранной продукции [20]. Существует несколько модификаций комбайна: - ППК-2 - копатель-погрузчик с выгрузным транспортером; - ППК-2-01 - комбайн с бункером; - ППК-2-02 - комбайн с бункером и переборочным столом. Комбайн ПКК-2 в отличие, от комбайна ППК-2-01, не имеет транспортера подъемного и сопроводительного, наклонной горки верхнего яруса, переборочного стола (ППК-2-02), бункера и транспортера загрузки бункера, а вместо них оборудован выгрузным транспортером. Устройство и принцип работы остальных основных рабочих органов аналогичен. Исходя из этого, модернизацию проведем на одной из модификаций комбайна, а именно ППК-2-02. 4.3 Устройство и рабочий процесс ботвоудалителя Ботвоудалитель (рисунок-4.6) пальчато-гребенчатого типа состоит из сепари¬рующего транспортера 1, ботвоподводящих пальцев 2 и отрывного валика 3, снабженного выступами 4. Вы¬ступы имеют форму половины усеченного конуса и размещены продольными и поперечными рядами на равном расстоянии друг от друга по всей рабочей поверхности отрывного валика. Устройство работает следующим образом: кар¬тофельный ворох, состоящий из клубней, почвенных комков и растительных примесей, включающих стебли ботвы и сорняков, поступает по сепарирую¬щему элеватору 1(рисунок-4.6) или 8 (рисунок-4.7), предназначенному для первичной сепарации свободной почвы, к ботвоподводящим пальцам 2 (рисунок-4.6). Здесь растительные примеси выделяются и скатываются к отрывному валику 3 (рисунок-4.6), который, вращаясь навстречу элеватору 1, протаскивает стебли ботвы и сорняков в рабочий зазор hвэ. При этом выступы 4 (рисунок-4.6) препятствуют сползанию растительных примесей с отрывного валика на следующий рабочий орган -редкопрутковый транспортер13 (рисунок-4.7) и удерживают их в процессе ботвоудаления. Стебли ботвы и сорняков по щиткам 6 (рисунок-4.6) удаляются из картофелеуборочной машины (выбрасывается на убранное поле), а клубни, отделенные от столонов (из-за больших размеров они не могут проникать в рабочий зазор) и почвенные комки, прошедшие между ботвоподводящими пальцами 2 (рисунок-4,6), поступают на следующий рабочий орган - редкопрутковый транспортер 13 (рисунок-4.7), где происходит окончательное отделение картофеля от ботвы. Упругие предохранители 5 (рисунок-4.6), расположенные на всех ботвоподводящих пальцах, защищают их от деформаций посторонними предметами, попавшими в устройство. Рис. 4.6 Ботвоудаляющее устройство пальчато-гребенчатого типа: - комки почвы; - клубни; - стебли ботвы и сорняков; hвэ - рабочий зазор между элеватором и отрывным валиком, мм; ωА - час¬тота вращения отрывного валика, с 1 Форма выступов 4 (рисунок-4.6) в виде половины усеченного конуса наиболее предпочтительная, так как во-первых позволяет клубням легко проникать в поступивший картофельный ворох и удерживать растительные примеси в процессе ботвоудаления, а во-вторых она меньше, чем форма полного конуса, повреждает клубни. При работе ботвоудалителя пальчато - гребенчатого типа ось отрывного валика описывает эллипс 7 (рисунок 4.6), в плоскости, перпендикулярной оси валика, вызывая, интенсивные колебания, что способствует более качественному отрыву ботвы от клубней, а также уменьшает потери [20]. Рис. 4.7 Схема технологического процесса работы комбайна ППК-2-02 1 - трактор; 2 - рама; 3 - каток копирующий; 4 - диск подрезающий; 5 - лемех; 6 – каток ботвозатягивающий; 7 - встряхиватели; 8 - первый сепарирующий транспортер; 9 - площадка с лестницей для переборщиков; 10 - ходовые поворотные колеса;. 11 - транспортер примесей; 12 - второй сепарирующий транспортер; 13 - редкопрутковый транспортер; 14 - наклонная горка; 15 - валец отбойный; 16 - наклонная горка верхнего яруса; 17 - транспортер подъемный и сопроводительный; 18 - транспортер загрузки бункера; 19 - лотки; 20 - бункер; 21 – битер. 4.4 Инженерные расчеты основных параметров отрывного валика Для определения рабочего зазора hвэ, амплитуды колебаний Δ и частоты ωА вращения рабочего валика исходим из следующих ограничивающих условий: - увеличение окружной скорости vA валика по вершинам выступов повышает производительность W ботвоудаляющего органа, но вместе с тем увеличивает повреждения клубней; - увеличение рабочего зазора hвэ (т.е. уменьшение амплитуды колебаний рабочего валика) способствует увеличению потерь клубней. Величина зазора hвэ (рисунок-4.6) выбирается исходя из обеспечения максимальной производительности устройства Wmax , невозможности попадания клубней вместе с выделенной ботвой в потери и наименьшего числа поврежденных клубней. Для обеспечения первого необходимо, чтобы максимальная секундная производительность Wmаx была больше или равна подаче растительных примесей в ботвоудалитель: , кг/с (4.1) где W1 - максимальная производительность комбайна, W1 = 0,84 га/ч [19]; q - максимальная урожайность ботвы, q = 20 т/га [14]; 0,276 - переводной коэффициент [14]. кг/с Для обеспечения второго условия необходимо, чтобы рабочий зазор между валиком и элевато¬ром hвэ был равен максимальной производитель¬ности устройства Wmax при минимальных поте¬рях клубней: , мм (4.2) где hвэ(dmin) - минимальный зазор между валиком и элевато¬ром ограниченный минимальным размером клубней, hвэ ≥ 30 мм [21]; hвэ(Wmax) - зазор между валиком и элевато¬ром ограниченный максимальной производитель¬ностью устройства; Зазор между валиком и элевато¬ром ограниченный максимальной производитель¬ностью устройства определяется по формуле: , мм (4.3) где ρ - плотность ботвы, ρ = 130 кг/м3 [21]; b - ширина валика, b = 1,27 м; υОВ - ско¬рость отрывного валика. Увеличение скорости отрывного валика сравнительно с предыдущим рабочим органом ведет к растаскиванию и лучшему расслаиванию материала. Скорость должна обеспечить растаскива¬ние массы и наименьшее повреждение клубней об отрывной валик и его выступы, т. е.: , м/с (4.4) где υПРО - скорость предыдущего рабочего органа (сепари¬рующего элеватра), υПРО = 1,54 м/с [22]; - скорость, при которой возможны повреждения при ударе, м/с. Скорость из условия неповреждаемости клубней при ударе опре¬деляют следующим образом: , м/с (4.5) где q – ускорение свободного падения, q = 9,81 м/с2; h – высота, при сбрасывании с которой клубни получают наименьшее повреждение, h = 0,2 м [14]. м/с Таким образом, м/с Примем υОВ = 1,7 м/с мм Величина рабочего зазора hвэ должна быть боль¬ше высоты выступа (Нв = 15 мм [20]), поэтому оконча¬тельно hвэ = 15...30 мм, что с одной стороны обес-печивает максимальную производительность уст¬ройства, а с другой - не позволяет клубням, мини¬мальный размер которых ≥ 30 мм, попадать в поте¬ри вместе с ботвой. Диаметр отрывного валика определяется по следующей зависимости: ,мм (4.6) где dmin - минимальный диаметр клубней, dmin = 30 мм; φ - угол трения ботвы по резине, φ = 43° [14]; φ1 - угол трения ботвы по стали, φ1 = 25° [14]. мм Для лучшего захвата ботвы вполне можно принять диаметр валика DОВ равным 100 мм. Экспериментальное исследование валиков различных диаметров показало, что с увеличением диаметра до 100 мм почти не увеличивается повреждение клубней, но значительно улуч¬шается захват валиками ботвы [14]. Определим угловую скорость валика исходя из условия не повреж¬дения клубней: ,с-1 (4.7) где rОВ - радиус отрывного валика, rОВ = 0,05 м. с-1 Определим обороты отрывного валика: , об/мин (4.8) об/мин Амплитуда колебания оси валика Δmax = 10 мм и Δmin = 8 мм [20]. Для качественной работы ботвоподводящих пальцев из условия не повреждаемости клубней и наименьшей деформации изгиба достаточно иметь диаметр прутка в пре¬делах 15—20 мм. Расстояние между ботвоподводящими пальцами примем 120 мм [21]. Кроме того, для предохранения ботвоподводящих пальцев от деформаций при перегрузках последние должны быть подпру¬жинены. 4.5 Расчет параметров цепной передачи Для привода ботвоудаляющего валика рассчитаем цепную роликовую однорядную передачу. Рисунок-4.8 Схема привода ботвоудаляющего валика 1 – вал натяжного устройства; 2 – цепная передача; 3 – вал ботвоудаляющего валика; 4 – вал сепарирующего транспортера Определяем шаг цепи: , мм (4.9) где Т1- вращающий момент на валу сепарирующего транспортера; z1 – число зубьев ведущей звездочки сепарирующего транспортера; [p] – ориентировочное допускаемое давление,приходящееся на единицу опорной поверхности шарнира, [p] = 19 МПа [23]; Кэ – коэффициент, учитывающий условия монтажа и эксплуатации цепной передачи. Определяем вращающий момент на валу приводной звездочки сепарирующего транспортера: , Н∙м (4.10) где Р1 – мощность на валу сепарирующего транспортера, Р1 = 5,22 кВт [22]; w1 – угловая скорость вала сепарирующего транспортера. , с-1 (4.11) где n1 - частота вращения вала сепарирующего транспортера, n1 = 118,8 об/мин [22]. с-1 Н∙м Определяем число зубьев звездочки вала ботвоудаляющего валика: (4.12) где Uцп - передаточное отношение цепной передачи. Принимаем z2 = 26 Определяем число зубьев звездочки вала сепарирующего транспортера: (4.13) Принимаем z1 = 71 Уточняем передаточное отношение цепной передачи: (4.14) Определяем расчетный коэффициент нагрузки: (4.15) где kд – динамический коэффициент, kд = 1,25 [23]; ka – коэффициент, учитывающий влияние межосевого расстояния, ka = 1 [23]; kн – коэффициент, учитывающий влияние наклона цепи, kн = 1 [23]; kр – коэффициент, учитывающий способ регулирования натяжения цепи, kр = 1,25 [23]; kсм – коэффициент, учитывающий способ смазки цепи, kсм = 1,3[23]; kп – коэффициент, учитывающий периодичность работы, kп = 1 [23]; мм Принимаем цепь ПР-25.4-60.00 с шагом t = 25.4 мм, Q =60.0 кН, q = 2.6 кг/м, Аоп = 179.7 мм2 [23]. Определяем скорость цепи: , м/с (4.16) м/с Определяем окружную силу: , Н (4.17) Н Определяем расчетное давление в шарнире цепи: ,МПа (4.17) где Аоп- проекция опорной поверхности шарнира, Аоп= 179.7 мм2 МПа Уточняем допускаемое давление в шарнире: , МПа (4.19) где [p]*- приближенное допускаемое давление, приходящееся на единицу опорной поверхности шарнира, [p]* = 19,63 МПа [23]; kz – поправочный коэффициент зависящий от количества зубьев ведущей звездочки, [23]. (4.20) МПа Условие р ≤ [р] выполнено. Определяем диаметры делительных окружностей звездочек: (4.21) (4.22) Определяем силы, действующие на цепь: - окружная: Ftцп = 1450,1 Н (определена выше); - от центробежных сил: , Н (4.23) где q – вес 1 м цепи, q = 2.6 кг/м [23]; Н Определяем нагрузку на вал от цепной передачи: , Н (4.24) Н Определяем коэффициент запаса прочности: (4.25) где Q – разрушающая нагрузка, Q = 60 кН [23]; kд – динамический коэффициент, kд = 1,25 [23]. S = 32,5 ≥ [S] = 9,1- условие выполнено [23]. Рассчитанное значение коэффициента запаса прочности больше допускаемого, что позволяет считать цепную передачу надежной и долговечной. 4.6 Расчет размеров вала отрывного валика Определяем диаметр выходных концов вала: , мм (4.26) где ТВ - крутящий момент на валу валика, Н.м; [τК] - допускаемое напряжение на кручение, [tК] = 20…35 МПа [23]. , Н.м (4.27) где РВ – мощность на валу ботвоудаляющего валика; wОВ – угловая скорость валика, wОВ = 34 с-1. , кВт (4.28) где Р1 – мощность на валу сепарирующего транспортера, Р1 = 5,22 кВт [22]; hПП – к.п.д. пары подшипников, hпп = 0,99 [23]; hЦП – к.п.д. цепной передачи, hцп = 0,92 [23]. кВт Н.м мм Принимаем dВ =30 мм [23]. Для упрощения конструкции и снижения трудоемкости производства диаметр вала под уплотнение и подшипник примем равными 30 мм. Определяем диаметр вала под крепление крышки барабана: ,мм (4.29) где r – коэффициент, зависящий от диаметра выходного конца вала, r = 6.5 [24]; мм Длины участков вала отрывного валика устанавливаются исходя из особенности конструкции картофелеуборочного комбайна. При этом общая длинна вала lОБ будет равна 1415 мм [22]. Все остальные размеры вала приведены в графической части дипломного проекта. Выписываем значение сил действующих на вал от цепной передачи и от сопротивления отрыву стеблей картофеля от клубней: - от цепной передачи: по оси Х: Н (4.30) по оси Y: Н (4.31) - от сопротивления отрыву (по окружности вращения перпендикулярно радиусу): , Н (4.32) где F1 - сопротивления отрыву одного стебля, F1 = 40…100 Н [14]; nст – количество одновременно отрываемых стеблей, nст = 10…25[14]. Н Определение реакций в опорах: В горизонтальной плоскости: ; (4.33) ; (4.34) Рисунок-4.22 Эскиз вала ботвоудаляющего валика Проверка: ∑ Fx=0; В вертикальной плоскости: ; (4.35) ; (4.36) Проверка: ∑Fy=0; Определяем суммарное радиальное усилие: (4.37) Определяем изгибающие моменты в плоскостях XOZ и YOZ: В горизонтальной плоскости: , Н∙м (4.38) x = (0…0,051) H•м , Н∙м (4.39) x= (0…0,667) H•м , Н∙м (4.40) x = (0…0,667) Н∙м В вертикальной плоскости: , Н∙м (4.41) x= (0…0.051) Н•м , Н∙м (4.42) x=(0…0,667) Н∙м , Н∙м (4.43) x = (0…0,667) H•м Определяем суммарный изгибающий момент: ,Н∙м (4.44) H•м H•м H•м Дальнейший расчёт ведём в сечении 3, т. к. оно наиболее опасно. Определяем эквивалентный момент: (4.45) Н•м Определяем диаметр вала в рассчитываемом сечении: (4.46) где [σ]и = 50…60 МПа – допускаемое напряжение при изгибе для обеспечения прочности и достаточной жесткости вала [23]. мм d = 30,4 > d* = 29,9 – условие выполнено 4.7 Проверка долговечности подшипников Подбираем шариковые радиально – упорные однорядные подшипники с двумя защитными шайбами № 80106, у которого d = 30 мм; D = 55 мм; В = 13 мм; С = 12,7 кН; С0 = 6,2 кН [25]. Определим эквивалентную нагрузку по формуле: Рэ = (Х∙V∙Fпопер+Y∙Fос)∙Кd∙Кт , (4.47) В которой: - поперечная нагрузка: , Н (4.48) Н - осевая нагузка Fос= 0 Н ; где V=1 (вращается внутреннее кольцо); коэффициент безопасности Кd=1,8; Кт=1,1; Х=0,56 [25]. Рэ = 0,56 1 1513,1 1,8 1,1=1677,7 Н Определяем действительную долговечность подшипника в млн. об.: , (4.49) где С – динамическая грузоподъемность по каталогу; Р – показатель степени: для шарикоподшипников р=3. Определяем действительную долговечность подшипника в часах: , ч (4.50) ч Подобранные подшипники имеют значительный запас долговечности, что позволит им работать безаварийно на протяжении планируемого срока эксплуатации. 4.8 Подготовка картофелеуборочного комбайна к работе Перед выполнением технологической операции необходимо выполнить определённый перечень мероприятий, по средствам которых осуществляется её подготовка к работе. Этот перечень можно разделить на два этапа: подготовительный и технологический. К подготовительным мероприятиям можно отнести снятие машины с длительного хранения, либо ввод новой машины в эксплуатацию, постановку на длительное (межсезонное) хранение, проведение ежесменных и периодических технических обслуживаний машины, осуществление текущего ремонта, целью которого является восстановление работоспособности узлов и агрегатов машины. Среди них: снятие консервационных составов с узлов и деталей, смазка машины в соответствии с нормативно – технической документацией, натяжение цепей, затяжка ослабленных болтовых соединений, до необходимых значений, предварительный пуск машины в работу и проверка её работы на всех рабочих режимах. К мероприятиям по ежесменному техническому обслуживанию относятся: мойка машины, с очисткой от грязи и растительных остатков , её смазка, а при необходимости и мелкий ремонт. Своевременное и качественное проведение технического обслуживания картофелеуборочного комбайна позволяет выявить и устранить причины, вызывающие преждевременный износ и поломку деталей, а также гарантировать безотказную работу в течение всего срока службы комбайна. Эксплуатация комбайна без проведения работ по техническому обслуживанию не допускается. Подготовка агрегата к работе: 1. Подготовка трактора: - проверить техническое состояние трактора. Трактор должен быть исправен. Давление воздуха в шинах должно соответствовать норме. 2. Подготовка картофелеуборочного комбайна к работе: - присоединить комбайн трактору; - заглушить двигатель трактора и зафиксировать ось навески; - проверить готовность картофелеуборочного комбайна, выполнив необхо- димые технологические регулировки (глубина хода лемехов, заглубление подрезающих дисков, амплитуда встряхивания, угол наклона и натяжение лент сепарирующих, выгрузных и сопроводительных транспортеров и т.д. [26]). Окончательная регулировка глубины хода осуществляется при пробных заездах. 3. Порядок работы: - навесной системой трактора картофелеуборочный комбайн медленно опустить вниз на поверхность почвы; - сделать пробный заезд и произвести контроль качества регулировки. 4. По окончании работы необходимо: – выключить двигатель; – очистить картофелеуборочный комбайн от грязи, растительных остатков. Размер файла: 10 Мбайт Фаил: ------------------- Обратите внимание, что преподаватели часто переставляют варианты и меняют исходные данные! Если вы хотите, чтобы работа точно соответствовала, смотрите исходные данные. Если их нет, обратитесь к продавцу или к нам в тех. поддержку. Имейте ввиду, что согласно гарантии возврата средств, мы не возвращаем деньги если вариант окажется не тот. -------------------

Скачано: 3 Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Сельскохозяйственные машины / Перспективная технология и комплекс машин для возделывания картофеля в ОАО «Журавлиное» Пружанского района с разработкой ботвоудаляющего устройства к картофелеуборочному комбайну ППК-2-02

Вход в аккаунт: