Страницу Назад

Поискать другие аналоги этой работы

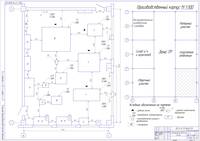

490 Разработка слесарно-механического участка АТО на 230 автомобилей МАЗ-64226 (курсовой проект)ID: 224469Дата закачки: 10 Марта 2022 Продавец: kurs9 (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Работа Курсовая Форматы файлов: КОМПАС, Microsoft Word Описание: В данном проекте разработан слесарно-механический участок. Участок предназначен для ремонта деталей слесарно-механической обработкой, а также изготовления некоторых деталей нетоварной номенклатуры (дополнительных ремонтных, простых осей, валов, крепёжных и других деталей), обработки деталей под ремонтные размеры. Базисные детали (блоки цилиндров, балки передних мостов, картера) на этом участке, как правило, не ремонтируют. Содержание Введение 1 Общая часть 2 Технологический расчет проектируемого предприятия 2.1 Исходные данные для расчета 2.2 Расчет годовой производственной программы 2.2.1 Корректирование периодичности ТО и пробега автомобилей до КР 2.2.2 Расчет годового пробега подвижного состава 2.2.3 Расчет годовой производственной программы 2.2.4 Расчет суточной производственной программы 2.3 Расчет годового объема работ 2.3.1 Корректирование трудоемкости ТО и ТР 2.3.2 Расчет годового объема работ по ТО, ТР, самообслуживанию 3 Проектирование производственного подразделения 3.1. Технологический процесс в подразделении 3.2. Подбор технологического оборудования 3.3 Расчет производственной площади 3.4 Планировка подразделения 4 Организация производства 4.1 Организация управления 4.2 Распределение рабочих по, специальностям, квалификации и рабочим местам 5 Конструкторская часть 5.1 Назначение и область применения приспособления 5.2 Устройство и принцип действия приспособления 5.3 Расчет приспособления Заключение 2 Технологический расчет проектируемого предприятия 2.1 Исходные данные для расчета Исходные данные принимают в соответствии с заданием на курсовое проектирование. Исходные данные: Наименование проектируемого объекта – Слесарно-механический участок Модель автомобиля – МАЗ-64226 Количество автомобилей – 230 Условия эксплуатации: Дорожное покрытие – асфальтобетон Условия движения – большой город Тип рельефа – равнинный Климатические условия – умеренный климат Среднесуточный пробег – 150 км Пробег с начала эксплуатации – 200…350 тыс. км 2.2 Расчет годовой производственной программы 2.2.1 Корректирование периодичности ТО и пробега автомобилей до КР Нормативы периодичности и трудоёмкости ТО, пробега до КР, продолжительность простоя для автомобиля МАЗ-64226 в ТО и ТР принимаются согласно «ТКП 248-2010» [1, приложения Г, М, Н, П, Р]. = 10000 км[1, приложение Г] = 30000 км [1, приложение Г] = 600000 км [1, приложение М] = = 150 км = 0,6 чел-ч[1, приложение Г] = 4,5 чел-ч[1, приложение Г] = 9,0 чел-ч [1, приложение Г] = 5,6 чел-ч[1, приложение Г] где , , - нормативный пробег подвижного состава до КР и периодичность ТО-1 и ТО-2 соответственно, км. Периодичность ЕО ( ) принимается равной среднесуточному пробегу подвижного состава ( ). Выбранные нормативные значения периодичности ТО и пробега подвижного состава до КР приводят к конкретным условиям эксплуатации подвижного состава с помощью коэффициентов, учитывающих категорию условий эксплуатации (К1), модификацию подвижного состава и организацию его работы (К2), климатические условия (К3), пробег с начала эксплуатации (К4), продолжительность простоя на ТО и ТР (К4’), число обслуживаемых и ремонтируемых автомобилей АТО и количество технологически совместимых групп (К5). Данные коэффициенты берутся согласно [1, приложения П] и заносятся в таблицу 1. Таблица1 – Коэффициенты корректирования Коэффициенты Периодичность ТО Трудоемкость ТО,ТР Пробег до КР 0,8 1,2 0,8 - 1,1 0,95 1,0 1,0 1,0 / - 1,2/1,0 - - 0,95 - (ЕО/ТО/ТР) - 1,125/1,1041/1,1375 - ДНТО, ТР=0,75 дней/1000 км, где ДНТО, ТР- продолжительность простоя подвижного состава в ТО и ТР, дней/1000 км. Принимаем согласно [1, приложение Р]. В общем случае скорректированный пробег автомобиля до КР и скорректированная периодичность ТО-1, ТО-2 будут равны (2.1) =600000·0,8·0,95·1,0=456000 км , (2.2) =10000·0,8·1,0=8000 км ,(2.3) =30000·0,8·1,0=24000 км Так как постановка автомобилей на обслуживание производится с учетом среднесуточного пробега ( ) через целое число рабочих дней, то пробег до ТО-1, ТО-2, КР должны быть кратны и между собой 53,(2.4) = ∙53 (2.5) =150∙53=7950 км, 3, (2.6) 3, (2.7) =7950∙3=23850 км, 19, (2.8) 19, (2.9) =23850∙19=453150 км, где -соответственно скорректированные и кратные значения пробегов между отдельными видами ТО и пробега до КР. 2.2.2 Расчет годового пробега подвижного состава Годовой пробег по организации определяется по формуле ,(2.10) где - списочное количество единиц подвижного состава, ед; - среднесуточный пробег подвижного состава, км; - количество дней работы подвижного состава на линии в течении года, дней. Принимаем по таблице 2.2; =305 дней [2, таблица 2] - коэффициент технической готовности парка. Расчетный (планируемый) коэффициент технической готовности подвижного состава (группы подвижного состава или в целом парка) определяется: ,(2.11) где ДКР – продолжительность простоя подвижного состава в КР, дней. =0,8919 LГ=314∙150∙305∙0,8919=9385017,75 км. 2.2.3 Расчет годовой производственной программы Расчет годовой производственной программы по ТО и КР. После расчета коэффициента технической готовности парка, расчета годового пробега подвижного состава, рассчитывается количество капитальных ремонтов за год и технических обслуживаний по видам ( ) за год. При этом имеют ввиду, что при пробеге подвижного состава равном , последнее очередное ТО-2 не производится, автомобиль отправляют в КР. Кроме того, ТО-1, совпадающее по графику работы с очередным ТО-2, входит в последнее и не учитывается отдельно. Периодичность ЕО принимается равной среднесуточному пробегу подвижного состава. Число технических обслуживаний ЕО, ТО-1, ТО-2 и КР определяется в целом по парку или по каждой группе подвижного состава, имеющих одинаковую периодичность обслуживания , (2.12) =21 а/м, (2.13) =787а/м, ,(2.14) =373 а/м, , (2.15) =62567а/м. Расчет годовой производственной программы по диагностированию. Диагностирование как отдельный вид обслуживания не планируется, и работы по диагностированию подвижного состава входят в объем работ по ТО и ТР. При этом в зависимости от метода организации, диагностирование подвижного состава может проводиться на отдельных постах или быть совмещено с процессом ТО. Поэтому число диагностических воздействий определяется для последующего расчета постов диагностирования и его организации. На АТО обычно предусматривается диагностирование подвижного состава Д-1 и Д-2. Диагностирование Д-1 предназначено главным образом для определения технического состояния агрегатов, узлов и систем подвижного состава, обеспечивающих безопасность движения. Д-1 проводится, как правило, с периодичностью ТО-1. Исходя из назначения и организации диагностирования, Д-1 предусматривается для подвижного состава при ТО-1, после ТО-2 (по узлам и системам, обеспечивающим безопасность движения, для проверки качества работ и заключительных регулировок) и при ТР (по узлам, обеспечивающим безопасность движения). Число подвижного состава, диагностируемых при ТР, согласно опытным данным и нормам, принято равным 10% от программы ТО-1 за год. Таким образом, число Д-1 на весь парк за год (2.16) где , , - соответственно число единиц подвижного состава, диагностируемых при ТО-1, после ТО-2 и при ТР, ед. =1239 а/м. Диагностирование Д-2 предназначено для определения мощностных и экономических показателей подвижного состава, а также для выявления объемов ТР. Д-2 проводится с периодичностью ТО-2 и в отдельных случаях при ТР. Число единиц подвижного состава, диагностируемых при ТР, принимается равным 20% от годовой программы ТО-2. Исходя из этого, число Д-2 на весь парк в год определяется ,(2.17) где , - число единиц подвижного состава в год, диагностируемых при ТО-2 и ТР, ед. =448 а/м. 2.2.4 Расчет суточной производственной программы Определение суточной программы по ТО и диагностированию подвижного состава является критерием выбора метода организации ТО (на универсальных постах или поточных линиях) и служит исходным показателем для расчета числа постов и линий ТО. По видам ТО (ЕО, ТО-1, ТО-2) и диагностированию (Д-1, Д-2) суточная программа определяется по формуле ,(2.18) где - годовая программа по каждому виду ТО (ЕО, ТО-1, ТО-2) или диагностированию (Д-1, Д-2) в отдельности, ед.; - годовое число рабочих дней поста/зоны, предназначенных для выполнения того или иного вида ТО и диагностирования. Выбирается согласно таблице 2.3. =305 дней [таблица 2.3] =255 дней[таблица 2.3] =255 дней[таблица 2.3] =255 дней[таблица 2.3] =255 дней [таблица 2.3] 205а/м, 3 а/м, 1 а/м, 5 а/м, 2а/м. 2.3 Расчет годового объема работ 2.3.1 Корректирование трудоемкости ТО и ТР Годовой объем (трудоемкость) работ по АТО определяется в человеко-часах и включает объемы работ по ТО, ТР и вспомогательных работ. Расчет годовых объемов по ТО производится исходя из годовой производственной программы данного вида ТО и трудоемкости единицы обслуживания. Годовой объем работ ТР определяется исходя из годового пробега парка подвижного состава и удельной трудоемкости ТР на 1000 км. Годовой объем вспомогательных работ по предприятию устанавливается в процентном отношении от годового объема работ по ТО и ТР. Объёмы постовых и участковых работ ТР устанавливаются в процентном отношении от годового объёма работ ТР, а объём работ по диагностированию данного вида (Д-1, Д-2) устанавливаются в процентном отношении как от годового объёма работ ТР, так и от объёма работ соответствующего вида ТО (ТО-1, ТО-2). Для расчёта годового объёма работ предварительно для подвижного состава проектируемой организации устанавливают нормативную трудоёмкость ТО и ТР, а затем их корректируют с учётом конкретных условий эксплуатации. Нормативы ЕО включают только трудоемкость уборочно-моечных работ, а другие работы ЕО (заправочные, постановка подвижного состава на стоянку, проверка технического состояния подвижного состава) выполняются водителем за счет подготовительно-заключительного времени и механиком контрольно-пропускного пункта. Уборочно-моечные работы производятся по потребности в зависимости от климатических и сезонных условий с целью обеспечения санитарных требований и надлежащего внешнего вида подвижного состава. При проектировании и расчетах обычно принимают, что уборочно-моечные операции проводятся при каждом ЕО. Трудоемкость ЕО при применении механизированных моечных установок должна быть уменьшена за счет исключения из общей трудоемкости ЕО моечных работ, связанных с применением ручного труда. При механизации других видов работ, например обтирочных (за счет использования обдува воздухом), трудоемкость ЕО также соответственно уменьшается. Поэтому расчетную трудоемкость ежедневного обслуживания , реализуемую путем ручной обработки при использовании средств механизации, можно определить, используя выражение ,(2.19) где - нормативная трудоёмкость ЕО, чел-ч. Принимается согласно [1, приложения Г]; - коэффициент корректирования нормативов ТО и ТР в зависимости от количества обслуживаемых и ремонтируемых единиц подвижного состава на АТО и количества технологически совместимых групп подвижного состава. Принимается согласно [1, приложения П]; - коэффициент корректирования нормативов в зависимости от периода года эксплуатации [1, приложение П]; - коэффициент, учитывающий снижение трудоемкости за счет механизации работ ЕО, рассчитывается по формуле ,(2.20) где М – доля работ ЕО, выполняемых механизированным способом, %. М=77%, [2, таблица 4] =0,23 0,1622 чел.-ч. Расчетная нормативная скорректированная трудоемкость (ТО-1, ТО-2) для подвижного состава проектируемого АТО определяется ,(2.21) где - нормативная трудоемкость ТО-1 или ТО-2, чел.-ч. Принимается согласно [1, приложения Г]; - коэффициент корректирования нормативов трудоёмкости ТО. Принимается согласно [1, приложения Г]; чел.-ч., чел.-ч. Удельная нормативная скорректированная трудоемкость текущего ремонта определяется ,(2.22) где - нормативная удельная трудоёмкость ТР, чел-ч/1000 км. Принимается согласно [1, приложения Г]; - коэффициент корректирования нормативов удельной трудоёмкости ТР. Принимается согласно [1, приложения П]. чел.-ч./1000 км. 2.3.2 Расчет годового объема работ по ТО, ТР, самообслуживанию Расчет годового объема работ по ТО. Объем работ (вчел.-ч.) по ЕО, ТО-1 и ТО-2 ( ) за год определяется произведением числа ТО на нормативное (скорректированное) значение трудоемкости данного вида ТО ,(2.23) где , , - соответственно годовое число ЕО, ТО-1 и ТО-2 на весь парк (группу) подвижного состава одной модели; - нормативная скорректированная трудоёмкость ЕО, чел-ч. 10148,3674 чел.-ч., ,(2.24) 4903,35628 чел.-ч., ,(2.25) 4647,9157 чел.-ч, где , - нормативная скорректированная трудоёмкость соответственно ТО-1, ТО-2, чел-ч. Годовой объем работ ТО-2 с ремонтом малой трудоёмкости определится из выражений ,(2.26) где - годовой объем работ малой трудоёмкости при проведении ТО-2, чел.-ч. ,(2.27) где - доляТР малой трудоёмкости, зависящая от «возраста» подвижного состава. =0,2[2, с.12] 929,58314 чел.-ч, 5577,49884 чел.-ч. Расчет годового объема работ по ТР. Годовой объем работ ТР (в чел.-ч.) определяется ,(2.28) где - годовой пробег парка, км; - расчётная трудоёмкость ТР на 100 км пробега, чел.-ч/1000 км. 89960,8009 чел-ч. Годовой объем работ ТР по парку, по месту его выполнения распределяется на постовые работы, выполняемые на универсальных или специализированных постах в зоне ТР, и участковые, выполняемые в производственно-вспомогательных отделениях АТО. Учитывая это обстоятельство, при расчетах по зоне ТРгодовой объем постовых работ ТР определится из выражения , (2.29) где - суммарная доля постовых работ текущего ремонта, выполняемых в зоне ТР. =0,5 [1, таблица 6] 44050,81731чел.-ч. Поскольку работы по диагностированию подвижного состава не планируются как отдельный вид обслуживания, они входят в объём ТО и ТР. При необходимости их объём может быть определён исходя из нормативного распределения трудоёмкости ТО и ТР по видам работ. Расчет годового объема работ по самообслуживанию. В АТО, кроме работ по ТО и ТР, выполняются вспомогательные работы, объём которых ( ) составляет 20-30% от общего объёма работ по ТО и ТР. В объем вспомогательных работ входят работы по самообслуживанию предприятия( ) (обслуживание и ремонт технологического оборудования зон и участков, содержание инженерных коммуникаций, содержание и ремонт зданий, изготовление и ремонт нестандартного оборудования и инструмента), которые выполняются в самостоятельных подразделениях или в соответствующих производственных участках. Годовой объём работ по самообслуживанию организации устанавливается в процентном отношении от годового объёма вспомогательных работ и рассчитывается по формуле , (2.30) где - объем вспомогательных работ по предприятию, зависящий от количества единиц подвижного состава, обслуживаемых и ремонтируемых на данном АТО; - объем работ по самообслуживанию организации. =25%, [2, с.13] =50%.[2, с.13] = 13707,55504 чел.-ч. Расчёт годового объёма работ в разрабатываемом подразделении. Объём ТО и ТР распределяется по месту его выполнения по технологическим и организационным признакам. ТО и ТР выполняются на постах и в производственных участках (отделениях). К постовым относятся работы по ТО и ТР, выполняемые непосредственно на автомобиле (моечные, уборочные, смазочные, крепёжные, диагностические и др.). Работы по проверке и ремонту узлов, механизмов и агрегатов, снятых с подвижного состава, выполняются на участках. Для формирования объёмов работ, выполняемых на постах зон ТО, ТР и производственных участках, а также для определения числа рабочих по специальностям производится распределение годовых объёмов работ ТО-1, ТО-2, ТР по их видам в процентах, а затем в человеко-часах по табл. 6. Годовой объем работ производственного участка(отделения) определяется по каждой марке подвижного состава по формуле Т_отд^г=((Т_тр^г-Т_ТРпост^Г)∙B_1+〖(Т〗_2^г∙B_2)+(Т_сам^г∙B_3))/(100%)(2.31) где B_1 〖,B〗_2,B_(3 )- процент объема работ, выполняемых соответственно по ТР, ТО-2, самообслуживанию в данном отделении. B_1=10 %[1, таблица 6] B_2=0 % B_3=26 %[1, таблица 5] Т_отд^г=((89960,8009-44050,81731)∙10+(13707,55504∙26))/100= =8154,962669 чел.-ч. На крупных АТО работы по самообслуживанию выполняются силами самостоятельного подразделения – отдела главного механика (ОГМ), в составе которого комплектуются соответствующие бригады по обслуживанию и ремонту оборудования, зданий и пр. Расчет годового объема работ по диагностированию. Объем работ по Д-1 ( ) определяется суммированием объема контрольно-диагностических работ ТО-1 и 50% объема контрольно-диагностических работ ТР. При определении объема работ Д-2 ( ) суммируется объем контрольно-диагностических работ ТО-2 и 50% объема контрольно-диагностических работ ТР , (2.32) ,(2.33) где , - доля контрольно-диагностических работ в объеме соответственно ТО-1, ТО-2, %; , - доля контрольно-диагностических работ в объеме ТР соответственно при Д-1 и Д-2, %. =0,1[2, таблица 6] =0,1 [2, таблица 6] =0,01 [2, таблица 6] =0,01 [2, таблица 6] 940,1396325 чел.-ч. 914,5955745чел.-ч. Диагностирование подвижного состава в зависимости от метода его организации может выполняться на отдельных постах (линиях) или совмещаться с ТО соответствующего вида. При организации работ по Д-1 и Д-2 на отдельных постах следует скорректировать годовые объемы работ ТО-1, ТО-2 путем исключенияиз них объемов диагностических работ, выполняемых при ТО-1 ( ), ТО-2 ( ). T_1^Г1=Т_1^Г-Т_(Д-1)^Г, (2.34) Т_(2 )^Г1=Т_2^Г-Т_(Д-2)^Г, (2.35) гдеТ_1^Г1,Т_2^Г1 - скорректированные годовые объемы работ по ТО-1, ТО-2 чел.-ч. Т_1^Г1=4903,35628-940,1396325=3963,216648 чел.-ч. Т_2^Г1=4647,9157-914,5955745=3733,320126чел.-ч. 2.4 Расчет численности производственных рабочих К производственным рабочим относятся рабочие зон и участков, непосредственно выполняющие работы по ТО и ТР подвижного состава. Различают технологически необходимое (явочное) и штатное (списочное) число рабочих. Технологически необходимое число рабочих обеспечивает выполнение суточной, а штатное – годовой объём производственных программ (объёмов по ТО и ТР). Технологически необходимое (явочное) число рабочих слесарно-механического отделения определяется ,(2.36) где - годовой объём работ по зоне ТО, ТР или участку, чел.-ч.; - годовой фонд времени технологически необходимого рабочему при 1-сменной работе, ч. Фонд определяется продолжительностью смены (в зависимости от продолжительности рабочей недели) и числом рабочих дней в году , (2.37) где - продолжительность работы (рабочее время) рабочего в течение недели, ч; - число рабочих дней в неделе; -число предпраздничных дней в году (продолжительность смены сокращается на 1ч.); - число рабочих дней в году; =305 дней.; 2023 ч, [2, таблица 7]. =8154,962669/2023=4 чел. Штатное списочное число рабочих слесарно-механического отделения определяется по формуле , (2.38) где - годовой фонд рабочего времени штатного производственного рабочего при 1- сменной работе, ч. Фонд определяет фактическое время, отработанное исполнителем непосредственно на рабочем месте. меньше за счёт предоставления рабочим отпусков и невыходов на работу по уважительным причинам. Годовой фонд штатного рабочего определяется по формуле ,(2.39) где - продолжительность отпуска рабочего, дней; - число невыходов на работу по уважительным причинам. Значения , принимаются согласно [2, таблица 7] (по данным производственного календаря РБ на 2013 год). 1828 ч, [2, таблица 7]. =8154,962669/1828=4 чел. 3 Проектирование производственного подразделения 3.1. Технологический процесс в подразделении Организация технологического процесса на предприятии представлена на рисунке 1. Рисунок 3.1 - Принципиальная схема технологического процесса ТО и ТР основной путь движения автомобиля через производственные участки; возможный путь движения. Согласно схеме (Рисунку 3.1) организации технологического процесса ТО и ТРв АТО подвижный состав, прибывающий с линии, в первую очередь проходят контрольно-пропускной пункт (КПП). Здесь на подвижный состав, требующий технического обслуживания (по плану-графику) или текущего ремонта (по заявке водителя или заключению контролера-механика), выписывают листок учета с указанием неисправности (вида диагностики) или требуемого по плану-графику вида обслуживания. Автомобили, требующие по графику первого (ТО-1) или второго (ТО-2) технического обслуживания, направляют сначала на выполнение ЕО, т. е. уборочно-моечных, обтирочных и дозаправочных работ. После выполнения ЕО автомобили направляют в зону ожидания, а затем в соответствующие производственные зоны предприятия (на посты диагностики и ТО), а после выполнения ТО — в зону стоянки. Автомобили, проходящие через КПП и требующие в результате заявки водителя и осмотра контролера-механика текущего ремонта с соответствующей отметкой в листке учета, направляют на посты ЕО и далее через зону ожидания в зону ремонта для устранения неисправностей. После устранения неисправностей с соответствующей отметкой, в листке учета автомобиль устанавливают на стоянку. В зону ремонта автомобили могут также поступать из зоны технического обслуживания при обнаружении неисправностей, требующих текущего ремонта. Слесарно-механическое отделение. Участок предназначен для ремонта деталей слесарно-механической обработкой. На этом участке проводят работы по восстановлению относительно простых деталей, а также для изготовления некоторых деталей нетоварной номенклатуры (дополнительных ремонтных, простых осей, валов). Базисные детали (блоки цилиндров, балки передних мостов, картера) на этом участке, как правило, не ремонтируют. Станочные и слесарные работы являются часто завершающими при изготовлении и восстановлении деталей, поэтому слесарно-механическое отделение получает заготовки со склада материалов, из сварочного, кузнечного и других отделений. После обработки детали поступают на участки комплектования либо на посты сборки. Организация технологического процесс подразделения представлена на рисунке2. Рис. 3.2. Организация технологического слесарно-механического отделения 3.2. Подбор технологического оборудования Основное технологическое оборудование подбирается по табелям технологического оборудования, справочникам и каталогам, а также по каталогу нестандартного оборудования, разработанного и выпускаемого научно – производственным объединением НПО “Транстехника”. Количество основного оборудования определяют по степени его использования при осуществлении технологического процесса. Подобранное и рассчитанное оборудование заносится в таблицу 2. Таблица2 – Подбор оборудования Наименование оборудования Тип модель Число единиц Габаритные р-ры, мм. Занимаемая площадь, м^2 Мощность, кВт Верстак слесарный металлический ВТК-216 2 870х1600х700 2,784 - Тиски слесарные ТСЧ-150 2 560х340х300 - - Инструментальный шкаф БШ-2/400 1 1900х1000х400 1,9 - Стеллаж для деталей - 2 1500х620 1,86 - Плита поверочная чугунная 1 1000х750 0,75 - Ларь для отходов ПЧ-19 1 500х500 0,25 - Пожарный щит ЩПЗСК-престиж 1 1500х300х800 0,45 - Пресс с ручным приводом Энкор-Корвет-593 1 460х240х640 0,1104 - Станок универсально-заточный В3-818 1 1185х1195х1630 1,4161 1,03 Станок токарно-винторезный ГС-526У 1 2800х1265х1305 3,542 7,5 Станок обдирочно-шлифовальный ОШ-1 1 500х560х1450 0,28 3 Станок универсальный фрезерный 6Т82Ш 1 2280х1965х1970 4,4802 7,5 Продолжение таблицы 2 Наименование оборудования Тип модель Число единиц Габаритные р-ры, мм. Занимаемая площадь, м^2 Мощность, кВт Станок отрезной ООС.01 1 1280х1600х1500 2,048 2,2 Станок вертикально-сверлильный 2С50 1 870х1110х2500 0,9567 1,5 Станок настольно-сверлильный ГС2116К 1 640х460х1260 0,2944 0,75 Станок горизонтально сверлильный Fanuc TXK160 1 2550х3000х2500 7,65 7,5 Электрощит ЩУРВ 02-02А 1 600х400 - - Итого - 20 - 28,7718 - Характеристика технологического и вспомогательного оборудования Верстак слесарный металлический ВТК-216 Основание верстака ВТК-216 выполнено из листового металла и имеет порошковое покрытие. Столешница выполнена из фанеры t=24 мм и обшита оцинкованным листовым металлом толщиной 1 мм. 1 тумба-Т1 (с дверью (1 полка)+1 ящик h=70 мм), 2 тумба-Т0 (с дверью(2 полки)),полка между тумбами,оцинк. столешница h=24 мм(фанера). Вес – 109 кг. Предназначен для организации рабочих мест в автосервисах, мастерских, цехах и т.д. Тиски слесарные ТСЧ-150 Слесарные тиски ТСЧ-150 предназначены для закрепления заготовок при выполнении слесарных и сборочных операций, на корпусе имеется наковальня. Ширина губок - 150 мм; ход губки – не менее 110 мм; высота зажима – 75 мм; усилие зажима – 30000 Н; масса – не более 17 кг.Материал - чугун СЧ20. Инструментальный шкаф БШ-2/400 Инструментальный шкаф БШ 2/400 предназначен для хранения инструментов в промышленных цехах, автомастерских и прочих производственных помещениях. Шкаф оснащен четырьмя полками регулируемыми по высоте. Изделие представляет собой прочную сварную конструкцию из стали толщиной 1,2 мм покрытой стойкой полимерной краской светло-серого цвета. Инструментальный шкаф оборудован ключевым замком АО САМ (производство Россия) с ригельной системой запирания. Стеллаж для деталей Стеллаж представляет собой стальную конструкцию, которая состоит из стоек, необходимого количества полок и комплекта крепежа. Предназначен для складирование грузов разной степени тяжести. Варианты нагрузки на полку: от 150 до 300 кг. Плита поверочная Чугунная плита с нормированной плоскостью и чистотой поверхности. Предназначена для контроля плоскостности, для точных разметочных работ и в качестве опорных и установочных поверхностей при сборке различных машин и агрегатов. Пожарный щит ЩПЗСК-престиж Щит пожарный закрытый «Престиж» предназначен для размещения пожарного инвентаря (лом, багор, лопата, два ведра, топор, кошма, два огнетушителя). Вес нетто - 34,5 кг. Пресс с ручным приводом Энкор-Корвет-593 Пресс с ручным приводом «Корвет 593» предназначен для выпрессовки и запрессовки различных деталей при ремонтных работах и производстве. Передача усилия осуществляется за счет зубчатой передачи. Высокая геометрическая точность корпуса обеспечивает перпендикулярность углов при работе. Пресс "Корвет 593" способен развивать усилие на штоке до 3000 кг. Длина рычага – 615 мм, сечение штока – 38х38 мм, вес – 65 кг. Станок универсально-заточный В3-818 Универсально-заточной станок ВЗ-818 (ОАО завод "ВИЗАС") предназначен для заточки и доводки основных видов режущих инструментов из инструментальной стали, твёрдого сплава и минералокерамики абразивными, алмазными и эльборовыми кругами. На станке можно выполнять шлифовальные работы: круглое шлифование (наружное и внутреннее) и плоское шлифование. Замкнутые роликовые стальные направляющие стола и каретки, позволяющие устанавливать на стол тяжёлые приспособления и детали без потери точности перемещения, а также обеспечивающие долговечность. Максимальный диаметр изделия, устанавливаемого в центровых бабках - 200 мм, максимальная длина изделия, устанавливаемого в центровых бабках – 500 мм, масса – 800 кг. Станок токарно-винторезный ГС-526У Токарно винторезный станок ГС526У повышенного класса точности предназначен для выполнения разнообразных токарных работ, а также для нарезания метрической, дюймовой, модульной и питчевойрезьб. Оснащен фартуками мод. 067.0000.000, 011.0000.000, имеющими собственный привод ускоренного перемещения каретки и суппорта, что улучшает динамику работы станка на ускоренном ходу и коробками подач мод. 077.0000.000, которые позволяют нарезать резьбы 11 и 19 ниток на 1» без замены сменных зубчатых колес. Класс точности по ГОСТ 8-82 – П. Станок обдирочно-шлифовальный ОШ-1 Предназначен для выполнения слесарно-обдирочных работ (снятие заусенцев, фасок, грубой обдирки деталей) и заточки инструмента. Напряжение питающей сети 380 В. Режущий инструмент на керамической связке. Частота вращения вала, об/мин 1500. Мощность электродвигателя – 3 кВт, масса – 186 кг. Станок универсальный фрезерный 6Т82Ш Широкоуниверсальный фрезерный станок 6Т82Ш предназначен для выполнения разнообразных фрезерных, сверлильных и расточных работ цилиндрическими, торцевыми, концевыми, фасонными и другими фрезами. Применяется для обработки горизонтальных и вертикальных плоскостей, пазов, рамок, углов, зубчатых колес, спиралей, моделей штампов, пресс-форм и других деталей из стали, чугуна, цветных металлов, их сплавов и других материалов. Наличие отдельного горизонтального шпинделя позволяет использовать этот станок как обычный горизонтально-фрезерный. Мощность приводов и высокая жесткость станка позволяют применять фрезы, изготовленные из быстрорежущей стали, а также инструмент, оснащенный пластинками из твердых и сверхтвердых синтетических материалов. Размеры рабочей поверхности стола - 1250х320, пределы частот вращения шпинделя - 50-2500 мин-1. Станок отрезной ООС.01 Станки предназначены для отрезки заготовок из металла отрезным кругом на бакелитовой связке с упрочняющими элементами. Отличительные особенности: разметочная штанга с переналаживаемым упором позволяет нарезать детали одинаковой длины, фиксация и открытие поворотных тисков осуществляется поворотом рукоятки, массивная литая станина обеспечивает необходимую жесткость, на искроуловителе имеется окно для подключения пылесоса мод. 370 П16х07. Частота вращения шпинделя – 2100 мин-1. Масса - 275 кг. Станок вертикально-сверлильный 2С50 Вертикально сверлильный станок 2С50 предназначен для обработки деталей из различных конструкционных материалов в условиях единичного и мелкосерийного производства. Выполняет операции сверления, зенкерования, зенкования, растачивания, нарезания резьбы метчиками. Применение частотного преобразователя обеспечивает бесступенчатое регулирование частоты вращения шпинделя для обработки различных конструкционных материалов с максимально выгодными режимами резания. Диапазон сверления в стали – 3-50 мм, диапазон нарезаемой резьбы - M3-M33, подъём стола – 300 мм, диапазон частот вращения шпинделя – 0-2000 об/мин, масса – 1500 кг. Станок настольно-сверлильный ГС2116К Настольно-сверлильные станки предназначены для обработки отверстий в мелких деталях. Простота конструкции обеспечивает легкость управления, надежность и долговечность станков. Отсчет глубины обработки производится по круглому лимбу штурвала. Станки позволяют выполнять следующие операции: сверление, зенкерование, развертывание, рассверливание, нарезание резьб. Наибольший ход шпинделя – 100 мм, наибольший ход сверлильной головки – 200 мм, количество скоростей шпинделя – 6, масса - 175 кг. Станок горизонтально-сверлильный Fanuc TXK160 Горизонтально-расточной станок марки TXK160 с ЧПУ Fanucобеспечивает контроль по 4-м осям. На станках производится сверление, зенкерование, развертывание отверстий, растачивание отверстий консольными и двух-опорными оправками, фрезерование плоскостей (в том числе по прямоугольному контуру), нарезание резьб, обтачивание торцов и цилиндрических поверхностей с помощью радиального суппорта планшайбы. Конус шпинделя – ВТ50, максимальная скорость вращения шпинделя – 3000 об/мин, точность резки - ± 3\', масса – 6000кг. Электрощит ЩУРВ 02-02А Это учетно-распределительный щит под однофазный или трехфазный счетчик. Данный щит имеет место для пломбировки. Изготовлен из листовой стали толщиной 0,8 мм. 3.3 Расчет производственной площади Площади производственных помещений определяют одним из следующих методов: - аналитически (приближенно) по удельной площади, приходящейся на один автомобиль, единицу оборудования или одного рабочего; - графически (более точно) по планировочной схеме, на которой в принятом масштабе вычерчиваются посты (поточные линии) и выбранное технологическое оборудование с учетом категории подвижного состава и с соблюдением всех нормативных расстояний между автомобилями, оборудованием и элементами зданий; - графо-аналитически (комбинированный метод) путем планировочных решений и аналитических вычислений. При наличии настольного, переносного оборудования и приборов, а также настенного подвесного оборудования в суммарную площадь должны входить площади столов, верстаков и стеллажей, на которых устанавливается оборудование и приборы, а не площади самого оборудования. Если оборудование занимает меньшую площадь в плане, чем площадь устанавливаемого на него автомобиля, то в суммарную площадь оно не включается. Ориентировочно площадь любой зоны ТО, участка диагностирования (без потока) или ТР (м2), определяется по формуле (3.1) где Кпл - коэффициент плотности расстановки оборудования, зависящий от назначения производственного помещения. По ОНТП-01-86 коэффициент =3,6; - суммарная площадь оборудования в плане, расположенного вне площади, занятой подвижными составами, м2. м2 (3.2) где FФ – фактическая площадь отделения. Принимаем FФ=110,640625 м2; FР – расчётная площадь отделения. Принимаем FР=103,57848 м , при , 3.4 Планировка подразделения Основные принципы планировки помещений АТО Объемно-планировочное решение зданий АТО Под объемно-планировочным решением здания понимается размещение в нем производственных подразделений в соответствии с их функциональным назначением, а также технологическими, строительными, климатическими условиями, противопожарными, санитарно-гигиеническими и другими требованиями. Основой для планировки здания АТО является функциональная технологическая схема и график производственного процесса, в соответствии с которым должно обеспечивать независимое и при необходимости последовательное прохождение автомобилем отдельных этапов ТО и ТР. При современном индустриальном строительстве здания монтируются из унифицированных, главным образом железобетонных, конструктивных элементов заводского изготовления (колонны, фермы, балки и т.п.) на основе унифицированной сетки колонн. Конструктивные схемы и размеры одноэтажных зданий с прямоугольной системой модульных координат установлены ГОСТ 23837-79 «Здания промышленных предприятий одноэтажные. Параметры». Здание должно иметь однотипную сетку колонн: 6х9 м. Производственные подразделения АТО проектируются в соответствии со ВСН 01-89 и ОНТП-01-91. Высота помещений кратна строительному модулю и зависит от величины пролета. Для одноэтажных зданий она может приниматься: при пролете 9 м – 4,2 м. Размеры строительных конструкций регламентированы по осям опорных площадок горизонтальных несущих элементов и колонн, а при проектировании необходимо учитывать толщину стен и перегородок, размеры и форму сечения колонн. Колонны применяют прямоугольного сечения – 500х500 мм. Толщина стен и перегородок зависит от их назначения и материала. В основном применяются стеновые панели из железобетона толщиной 250 мм. Двери в производственных помещениях имеют обычно высоту 2,4 м и ширину: однопольные – 1 м. Все производственные отделения должны иметь естественное освещение. Размеры окон производственных помещений принимают по высоте 2,4 м и по ширине 2 м, обеспечивая равные расстояния между ними (простенки). На чертеже планировки производственного корпуса наносятся габаритные его размеры, размеры шага колонн и пролетов, а также координатная сетка по колоннам для привязки производственных подразделений. Нумерацию элементов сетки начинают с левого нижнего угла здания и обозначают по шагу колонн арабскими цифрами, начиная с цифры 1, а по пролетам – заглавными буквами русского алфавита. Планировка слесарно-механического отделения. Планировка отделения – план расстановки технологического оборудования, а также постов (если отделение предусматривает заезд автомобилей), подъемно-транспортного оборудования. Расстановка оборудования должна соответствовать технологическому процессу, требованиям техники безопасности, научной организации труда. Расстояния между элементами оборудования, оборудованием и элементами зданий должны быть не менее нормативных. Оборудование необходимо располагать так, чтобы перемещения рабочего при выполнении работы в соответствии с технологическим процессом были минимальными. Планировочный чертеж выполняется в масштабе 1:25 указанием стен, колонн, оконных и дверных проемов. На чертеже условными обозначениями наносят посты обслуживания или ремонта подвижного состава, оборудования отделения. Условными обозначениями показывают потребители электроэнергии, воды, места слива вод в канализацию и т.п. С той стороны оборудования, где располагается рабочий, указываются рабочие места. На планировочном чертеже отделения указывают все принятые условные обозначения. При расстановке оборудования учитывают, что для удобства монтажа и обслуживания стационарного оборудования, устанавливаемого на фундаментах, обеспечивается доступ к нему со всех сторон. Кроме того, надо учитывать условия безопасной работы на оборудовании. Верстаки, стеллажи, подставки под оборудование при размещении их у стен боковой или тыльной стороной устанавливают вплотную к стенам. Размер файла: 2 Мбайт Фаил: ------------------- Обратите внимание, что преподаватели часто переставляют варианты и меняют исходные данные! Если вы хотите, чтобы работа точно соответствовала, смотрите исходные данные. Если их нет, обратитесь к продавцу или к нам в тех. поддержку. Имейте ввиду, что согласно гарантии возврата средств, мы не возвращаем деньги если вариант окажется не тот. -------------------

Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Автомобили и технологическое обслуживание / Разработка слесарно-механического участка АТО на 230 автомобилей МАЗ-64226 (курсовой проект)

Вход в аккаунт: