Страницу Назад

Поискать другие аналоги этой работы

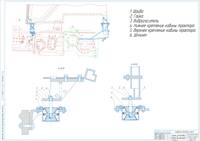

1590 Улучшение эксплуатационных показателей трактора «Беларус-1221» при внесении минеральных удобрений в филиале «Мокрянский» ОАО «Быховский консервно-овощесушильный завод» Быховского района с модернизацией подвески кабиныID: 236734Дата закачки: 01 Июня 2023 Продавец: Shloma (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Диплом и связанное с ним Форматы файлов: КОМПАС, Microsoft Word Описание: Дипломный проект включает расчетно-пояснительную записку и графической часть на 9 листах формата А1. В части листов графической части используются картинки, графики, таблицы. Ключевые слова: машинно-тракторный парк, растениеводство, животноводство, затраты, эффективность, машинно-тракторный агрегат, производительность, перспективность, виброгаситель, экономический эффект. В первой главе рассмотрена производственно-экономическая деятельность хозяйства, сформулированы цель и задачи проекта. Вторая глава содержит анализ машинно-тракторного парка и анализ его работы. Третья глава содержит расчет операционно-технологической карты внесения минеральных удобрений. Четвертая глава содержит анализ патентных конструкций виброгасителей, обоснование, характеристики восприятия колебаний, оценку плавности хода, описание и расчет основных параметров конструкторской разработки Пятая глава посвящена оценке экономической эффективности предлагаемой технологии и конструкторской разработки. В шестой главе приведены анализ состояния охраны труда на предприятии и рекомендации по охране труда при выполнении опасных сельскохозяйственных работ СОДЕРЖАНИЕ Введение 1 Производственно-экономическая характеристика предприятия 1.1 Общие сведения о предприятии 1.2 Природно¬-климатические условия 1.3 Характеристика земельных угодий 1.4 Анализ производства продукции растеневодства 1.5 Краткие сведения о развитии животноводства 1.6 Ремонтно-обслуживающая база и структура инженерной службы 2 Анализ использования МТП 2.1 МТП 2.2 Анализ состояния ремонтно-обслуживающей базы 2.3 Анализ работы МТП 3 Операционно-технологическая карта внесения минеральных удобрений 3.1 Агротехнические требования к внесению удобрений 3.2 Комплектование агрегатов 3.3 Кинематические характеристики МТА и рабочего участка 3.4 Общие сведения о технологическом обслуживании 3.5 Баланс времени смены 3.6 Технико-экономические характеристики МТА 3.7 Работа агрегата в поле 3.8 Контроль качества 4 Конструкторская разработка 4.1Системы подрессоривания кабин современных тракторов 4.2 Требования к виброизоляторам кабин тракторов 4.3 Обзор патентных устройств для гашения колебаний 4.4 Обоснование предлагаемой модернизации 4.5 Описание конструкторской разработки 4.6 Оценка плавности хода 4.7 Расчет пружин виброизолятора 5 Технико-экономическое показатели проекта 5.1 Сущность разработки 5.2 Расчет производительности машины и годового объема работ 5.3 Расчет трудозатрат и роста производительности труда 5.4 Удельная материалоёмкость процесса 5.5 Удельная энергоёмкость процесса 5.6 Удельный расход топлива 5.7 Капиталоемкость процесса 5.8 Расчет эксплуатационных затрат и их экономии 6 Охрана труда 6.1 Охрана труда 6.2 Анализ состояния охраны труда на предприятии 6.3 Мероприятия по улучшению состояния охраны труда 6.4 Меры безопасности при техническом обслуживании трактора Заключение 4.4 Обоснование предлагаемой модернизации Несмотря на постоянное совершенствование конструкций кабин, операторы отечественных тракторов периодически подвергаются действию таких факторов, как загрязнение рабочей зоны выхлопными газами, неудобная рабочая поза, повышенная температура и запыленность воздуха в кабине, а также повышенные шум и вибрации. Два последних являются не периодически, а постоянно действующими факторами, а потому особенно опасны. Длительное действие этих факторов приводит к снижению работоспособности и ухудшению здоровья оператора. Поэтому конструкторы современных машин должны обеспечивать операторам соответствующую защиту от вибраций. Для этого разрабатываются новые конструкции и технологии изготовления деталей, совершенствуются сборочные операции, а главным образом –создаются и постоянно совершенствуются системы виброзащиты оператора, окружающей среды и узлов трактора. В результате исследований установлено, что физиологическое восприятие колебаний человеком зависят от частоты, амплитуды, скорости, ускорения и скорости изменения ускорения (резкости) колебаний. Кроме того, физиологические ощущения определяются направлением и длительностью воздействия колебаний на организм человека. Существенное воздействие на организм оказывают также угловые колебания. К низкочастотным относятся колебания с частотой до 17…22 Гц [9], эти колебания воспринимаются организмом как от-дельные циклы. Колебания более высоких частот воспринимаются слитно. Параметры вибровоздействий на оператора трактора регламентируются ГОСТом 12.1.012-90. В международной практике используется стандарт ИСО 2631-74. Он устанавливает более жесткие, по сравнению с ГОСТом, требования на параметры вертикальных колебаний в диапазоне частот от 0,63 до 125 Гц, в котором находятся частоты большинства имеющих значение возмущений, действующих в эксплуатации на пол кабины. Устанавливаемые на отечественных тракторах системы подрессоривания кабин и сидений неудовлетворительно защищают оператора от низкочастотных колебаний в диапазоне 1,5…3 Гц [14], поэтому во множестве работ [16] имеются рекомендации о применении возможно более мягких упругих элементов. Системы подрессоривания сиденья подавляющего большинства отечественных тракторов снабжены механическим упругим элементов (пружиной, торсионом, рессорой). Упругая характеристика таких систем подрессоривания близка к линейной. Системы с механическими элементами чувствительны к изменению величины подрессоренной массы (за счет изменения посадки оператора), кроме того, имеются сложности конструктивного исполнения из-за большого статического прогиба таких элементов. Идеальная работа системы подрессоривания сиденья наблюдается в случае, если она при колебаниях обеспечивает сиденью с оператором ту же амплитуду перемещений, что у пола кабины, но в противоположном направлении [16]. Но в соответствии с требованиями эргономики амплитуда колебаний сиденья ограничена (80 мм). Величина перемещений пола определяется неровностями пути, скоростью движения, кинематикой и жесткостью систем подрессоривания остова и кабины. Из-за не согласованности этих относительных перемещений наблюдаются пробои подвески сиденья и удары в ограничители. Одними из самых распространенных в системах подрессоривания кабин отечественных тракторов являются высокодемпфированные резиновые и резинометаллические виброизоляторы и демпферы [9]. Эти элементы систем пассивного подрессоривания дешевы, технологичны, не требуют регулировок во время эксплуатации, позволяют реализовать относительно большой упругий ход подвески, обеспечивают гашение ударных воздействий и среднечастотных и высокочастотных динамических нагрузок и имеют нелинейную упругую ха-рактеристику, что позволяет гасить некую полосу частот вибронагрузок. Подобные резиновые виброизоляторы используются для подрессоривания кабин тракторов семейств «Беларус» (рисунок 4.11). Они довольно удовлетворительно зарекомендовали себя в эксплуатации, хотя совершенствованию их конструкции и упруго-демпфирующих характеристик при создании машин новых поколений не уделялось внимания, материал эластомера и конструкция виброизолятора теряют свои виброзащитные свойства в процессе эксплуатации машины. 1 – шплинт; 2 – гайка; 3 – болт, 4 – виброизолятор; 5 – кронштейн крепления кабины к корпусу муфты сцепления; 6 – кронштейн крепления кабины к полуоси заднего моста. Рисунок 4.11 – Установка кабины на виброизоляторы В идеальном случае для подрессоривания кабины каждой машины должны создаваться виброизоляторы с характеристиками, необходимыми для обеспечения комфортной работы оператора именно этой машины. Используя упруго-демпфирующие свойства штатных виброизоляторов подвески кабин этого семейства тракторов, достаточно сложно обеспечить комфортные условия работы оператора, так как их способности гашения низкочастотных колебаний недостаточны [9]. Исходя из вышесказанного в дипломном проекте предлагается модернизировать виброизоляторы кабины трактора «Беларус-1221». 4.5 Описание конструкторской разработки Крышка крепится к корпусу на шесть винтов и уплотняется с корпусом через уплотнительное и защитное кольца 6.Поршень 4 крепится к штоку через гайку 8. 1 – шток; 2 – крышка; 3 – корпус, 4 – поршень; 5 – конусная пружина; 6-уплотнительные кольца; 7-перепускные отверстия; 8-гайка крепления штока. Рисунок 4.12 – Конструкторский виброизолятор. Сам поршень имеет 2перепускных отверстия, для оптимальной работы виброизолятора и уплотнен со стенками корпуса через уплотнительное и защитное кольцо. С верхней и нижней стороны поршня установлены конические пружины 5, большими диаметрами, установленные к крышке и нижней части корпуса. В верхней части крышки выполнена специальное углубление для пружины, для более точной ее установке в виброизоляторе и для оптимального выполнения предназначенной ей функции. Нижняя пружина также в нижней части корпуса установлена в аналогичное углубление. Виброизолятор работает следующим образом. При колебаниях виброизолируемого объекта, установленного непосредственно на шток 1, в верхней его части, воспринимает вертикальные нагрузки, опускается в низ. Поршень, установленный на другом конце штока, давит на жидкость, которая в свою очередь перетекает в надпоршневую полость, через 2 специальных отверстия в поршне. Нижняя коническая пружина смягчает резкость восприятия колебаний, а верхняя пружина помогает преодолевать сопротивления масла и нижней пружины. При обратном действии виброизолятора, принцип повторяется. По данным [4], использование в подрессоривании кабины колесного трактора опытных демпферов обеспечивает снижение величины среднеквадратических значений виброускорения в третьоктавных полосах частот (1–4 Гц) в вертикальном направлении на рабочем месте водителя на 70–75 %, что дает возможность повысить эффективность гашения низкочастотной вибрации на рабочем месте водителя колесного трактора по сравнению с существующей системой виброзащиты. Величина среднеквадратических значений корректированного виброускорения в третьоктавных полосах частот 5–31,5 Гц в вертикальном направлении на рабочем месте водителя колесного трактора снижена на 43–48 %. Приведенные на рисунке 4.13 данные значений столбцов 1 и 2 соответствуют результатам экспериментальных исследований для существующей системы виброзащиты рабочего места водителя колесного трактора, а данные в столбцах 3 и 4 – для системы подрессоривания кабины с опытными демпферами 1, 3 – пол кабины; 2, 4 – сиденье водителя Рисунок 4.13 – Среднеквадратические значения виброускорения при передвижении колесного трактора по грунтовой дороге со скоростью 10,8 км/ч Результаты моделирования движения колесного трактора позволили установить, что для достижения минимальных среднеквадратических значений виброускорения на рабочем месте водителя колесного трактора коэффициент жесткости упругого элемента опытного демпфера кабины колесного трактора должен варьироваться в диапазоне 4,0·105–4,5·105 H/м, а коэффициент вязкого сопротивления для амортизатора опытного демпфера кабины должен быть выбран из диапазона 5,0·103–5,5·103 H·c/м [9]. 4.6 Оценка плавности хода Оценочные параметры плавности хода трактора должны характеризовать воздействие колебаний: на тракториста-машиниста. Допустимый уровень колебаний для организма человека ограничен. Это значит, что оценочные критерии плавности хода должны основываться на восприятии колебаний человеком. [9] Разработкой критериев интенсивности колебаний, допустимой для организма человека, занимались многие советские и зарубежные ученые. В большинстве случаев при экспериментальных исследованиях человек находился в различных положениях (сидя, стоя, лежа) на платформе, которой задавались гармонические или случайные колебания. Ощущения его оценивались субъективно или по объективным показателям (давление крови, температура тела, время реакции и др.). В результате проведенных исследований было установлено, что человек воспринимает колебания вестибулярным аппаратом, глазами, суставами и мышцами, кожей. Колебания передаются через костную ткань и могут действовать непосредственно на внутренние органы. Человеческий организм воспринимает колебания по разному в зависимости от их частоты. В зоне низких частот восприятие колебаний пропорционально ускорениям, в зоне средних частот — скоростям, а в зоне высоких частот — перемещениям. Хотя граничные значения частот различными исследователями получены разные, однако все они отмечают, что человеческий организм наиболее чувствителен к вертикальным колебаниям в диапазоне частот 4...8 Гц и по горизонтальным — I...2 Гц. В связи с вредным воздействием длительных вибраций на организм человека выработаны нормативы на допустимые уровни вибронагруженности человека. При разработке норм учитывалось, что реакция организма человека на вибрации зависит от частоты воздействий, частотный состав которых принято делить на октавы. Октава — это полоса частот, в которой конечная граничная частота в два раза выше начальной. Каждая октава имеет номер и среднегеометрическую частоту октавной полосы. В табл. 4.1 приведены частотные характеристики. Таблица 4.1 – частотные характеристики октав вибраций Номер октавы Средне геометрическая частота, Гц Начальная граничная частота, Гц Конечная граничная частота, Гц I 1 0,7 1,4 II 2 2,4 2,8 III 4 2,8 5,6 IV 8 5,6 11,2 V 16 11,2 22,4 Каждая октава может быть также разделена на полосы. Допустимый уровень вибраций, действующих на тракториста-машиниста, определяется ГОСТ 12.1.012-78 «Вибрация. Общие требования безопасности» и стандартом 2631 международной организации по стандартизации (ISO) «Вибрация, передаваемая человеческому телу». Согласно ГОСТу, нормируемыми параметрами являются среднеквадратические значения виброскорости в октавных полосах частот. Уровень вибронагруженности оценивается в децибелах. ГОСТ устанавливает значения вертикальных и горизонтальных среднеквадратических виброскоростей в октавных полосах частот, действующих на человека непрерывно в течение 7 ч. Стандарт 2631 устанавливает допустимые значения вертикальных и горизонтальных среднеквадратических виброускорений, дифференцированные по длительности воздействия. Колебания рассматриваются в диапазоне частот 1...80 Гц, который разбит на двадцать 1/3-октавных полос. Для каждой полосы дается весовой коэффициент для приведения значений среднеквадратических ускорений в ней к полосе частот, при которой организм человека наиболее чувствителен к колебаниям (4...8 Гц для вертикальных и 1...2 Гц — для горизонтальных). Допустимые значения виброускорений даются с учетом обеспечения производительной работы человека (уровень «производительной работы»). Кроме того, для каждой полосы частот приводятся уровни допустимых для здоровья человека ускорений (уровень «безопасности здоровья») и уровень, при котором не нарушаются условия комфорта (уровень «комфорта»). Допустимые ускорения первого уровня в 2 раза выше, чем уровня «производительной работы», а второго – в 3,15 раза ниже. На рисунке 4.14 показаны среднеквадратические ускорения, соответствующие уровню производительной работы человека при вертикальных колебаниях. С учетом указанных выше нормативных документов разработан порядок оценки трактора по плавности хода. Для экспериментальной оценки выбираются прямолинейные, горизонтальные участки дорог различного типа и состояния с однородным микропрофилем. Измерения оценочных параметров производятся при постоянной скорости движения трактора. Регистрируются вертикальные ускорения в месте расположения тракториста-машиниста. Характер микропрофиля и скорость движения регламентируются руководящими материалами по испытаниям. Рисунок 4.14. Воздействие вертикальных колебаний на организм человека Оценка плавности хода осуществляется по среднеквадратическим значениям вертикальных и горизонтальных ускорений, воздействующих на водителя или пассажира. Оценку плавности хода обычно проводят по ускорениям, частоты которых соответствуют первым пяти октавным полосам частот. Результаты испытаний или расчетов изображают графически. Сопоставление расчетных или экспериментальных ускорений с допустимыми позволяет судить о плавности хода автомобиля, а также выявить наиболее неблагоприятные диапазоны частот колебаний для дальнейшего совершенствования конструкции подвески. В некоторых случаях, особенно при сравнительной оценки плавности хода трактора, удобно пользоваться одним показателем – эквивалентным среднеквадратическим ускорениям. 4.7 Расчет пружин виброизолятора Из анализа следуют важные выводы: 1) задача виброизоляции кабины от низкочастотных вибраций остова трактора сводятся к выбору жесткости упругих элементов с тем условием что: (4.1) где максимальная частота колебаний остова трактора, вызываемая неровностями дороги, принимаем = 2 Гц; – значение, приближенное к 2,5 Гц; n – частота вращения коленчатого вала. Если величина п мала и возникает необходимость приблизить к ,то в этом случае для ограничения перемещений изолируемого объекта от дорожных возмущений в конструкции виброизолирующей подвески необходимо вводить специальные ограничители перемещений или использовать амортизаторы с нелинейной характеристикой. [11] Отсюда следует: Поскольку выбор одной из частотных характеристик накладывает ограничения на выбор, для кабины трактора при проектировании в первую очередь должно быть обеспечено условие для независимых вертикальных колебаний, в направлении действия основных возмущающих сил, а затем по возможности и все остальные. Суммарная вертикальная жесткость амортизаторов подвески кабины. Расчет вертикальной жесткости пружины сжатия: (4.2) где: mk – масса кабины равная, Н/м: 915*(2*3,14*3)2=324775 Для одной подвески кабины, Н/м: 324775/4=81193 Цилиндрические витые пружины холодной и горячей навивки из стальной проволоки широко применяют в с.-х. машинах. По характеру действующих нагрузок их разделяют на три типа – на пружины сжатия, растяжения и-кручения. Материал проволоки пружин сжатия и растяжения испытывает в основном деформацию кручения, а пружин кручения — в основном деформацию изгиба. По условиям работы пружины разделяют на две группы: I—пружины, работающие при статических или плавно прилагаемых переменных по величине нагрузках с числом циклов менее 100 в минуту; II — пружины, подвергающиеся в процессе работы ударным нагрузкам, работающие при 100 и более циклах изменений напряжений в минуту. [11] [9] Ниже приводятся расчеты и оформление пружин на сжатие и растяжение. Требуется выбрать пружину сжатия у которой суммарная вертикальная жесткость, c=324775 Н/мм, наибольшая рабочая нагрузка F2=8973,1H, предварительная нагрузка F1=7845,3Н, Определим рабочий ход пружины, мм: (4.3) Класс пружины I. Нагружение – циклическое. Выносливость NF=1*107. Инерционное соударение – отсутствует. Разряд пружины 3. Вид пружины – одножильные сжатия. Диаметр проволоки пружины сжатия d=5 мм. Средние диаметр пружины сжатия, D=70 мм Материал: 51ХФА ГОСТ 1459-79. Стандарт на заготовку ГОСТ 14963-78 . Твердость после термообработки НRС 45,5…51,5. Максимальное касательное напряжение при кручении τ3 =560 Н/мм2. Требования к упрочнению – для повышения циклической стойкости рекомендуется упрочнение дробью. Стандарт на основные параметры витков пружины ГОСТ 13768- 86. Относительный инерционный зазор пружины сжатия: δ=0,05…0,25 принимаем δ=0,25 Сила пружины при максимальной деформации, Н: (4.4) Сила предварительного напряжения (при навивке из холоднотянутой и термообработанной проволоки), Н: (4.5) Число рабочих витков пружины: (4.6) принимаем n=3. Где: c1 – жесткость одного витка пружины с1=24,5 Индекс пружины: (4.7) Критическая скорость пружины сжатия, м/с (максимальная скорость подвижного звена механизма Vmax должна быть равна или меньше Vк , т. е. Vк ≥ Vmax. (4.8) где: G – модуль сдвига, Н/мм2 . Для пружинной стали G=8*104 ρ – динамическая (гравитационная) плотность материала, Н*с2/м4. Для пружинной стали ρ=8*103 Предварительная деформация пружины, мм: (4.9) Рабочая деформация пружины, мм: (4.10) Максимальная деформация пружины, мм: (4.11) Длина пружины при максимальной деформации, мм: (4.12) Длина пружины в свободном со¬стоянии, мм (4.13) Длина пружины при предвари¬тельной деформации, мм: (4.14) Длина пружины при рабочей де¬формации, мм: (4.15) Напряжение в пружине при предварительной деформации, Н/мм2: (4.16) Напряжение в пружине при рабочей деформации, Н/мм2: (4.17) Длина развернутой пружины, мм: (4.18) Масса пружины, кг: (4.19) Зазор между концом опорного витка и соединенным рабочим витком пружины сжатия, λ мм устанавливается в зависимости от формы опорного витка. Временное сопротивление проволоки при растяжении, Н/мм2, Rm устанавливается при испытаниях проволоки или по ГОСТ 9389-75 и ГОСТ 1071-81 Отсутствие соударения витков у пружины сжатия определяется условием: (4.20) где Vmax – наибольшая скорость перемещения подвижного конца пружины при нагружении или при разгрузке, м/с; Vk - критическая ско¬рость пружин сжатия, м/с (соответствует воз¬никновению соударения витков пружины от сил инерции). (4.21) условие выполняется. Выносливость и стойкость пружин. При определении размеров пружин необходимо учитывать, что при Vmax >Vk, помимо каса¬тельных напряжений кручения, возникают контактные напряжения от соударения витков, движущихся по инерции после замедления и остановок сопрягаемых с пружинами деталей. Если соударение витков отсутствует, то луч¬шую выносливость имеют пружины с низкими напряжениями τ3, т. е. пружины класса I, промежуточную - циклические пружи¬ны класса II и худшую - пружины класса III. При наличии интенсивного соударения витков выносливость располагается в обрат¬ном порядке, т. е. повышается не с понижени¬ем, а с ростом τ3. В таком же порядке распо-лагается и стойкость, т. е. уменьшение оста¬точных деформаций или осадок пружин в про-цессе работы [8].   3 ОПЕРАЦИОННО-ТЕХНОЛОГИЧЕСКАЯ КАРТА ВНЕСЕНИЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ Для разработки операционно-технологической карты на выполнение операции подъема льнотресты с формированием в рулоны агрегатом «Беларус-1221» + РУ-7000М определяем основные условия работы агрегата. Длина участка  1500 м Ширина участка  800 м Доза внесения удобрений- 320 кг/га; Уклон местности  3  3.1 Агротехнические требования к внесению удобрений 1. Начало и продолжительность работ по внесению удобрений определяют в соответствии с агротехническими сроками. 2. Дозы внесения удобрения определяют агрохимические лаборатории (агрохимики) для каждого поля по данным картограмм, величине запланированного урожая и наличию удобрений. 3. Не допускаются разрывы между смежными проходами агрегатов и необработанные участки поля. Перекрытие в смежных проходах должно составлять 5% от ширины захвата агрегата. 4. На поворотных полосах вносят ту же норму, что и на всем поле. 5. Время между распределением удобрений и их заделкой не должно превышать 12 ч. 6. Просыпание и проливание удобрений в пути и на поле не допускается. 7. Глубина колеи после прохода машин для внесения удобрений не должна затруднять работу почвообрабатывающих агрегатов. 3.2 Комплектование агрегатов Задача комплектования МТА в работе ставится таким образом - для заданного состава агрегата «Беларус-1221» + РУ-7000М определить рабочую передачу трактора, обеспечив его рациональную загрузку в области максимально допустимой скорости движения агрегата. При выполнении работы в поле максимальная агротехнически допустимая скорость ( vагр ) движения МТА в составе трактора и машины для внесения удобрений принимается [1]: до 10 км/ч при поверхностном внесении жидких и твердых удобрений, в том числе с использованием штанговых распределительных рабочих органов с шириной захвата до 12 м; до 8 км/ч - с шириной захвата штанговых распределительных рабочих органов более 12 м; равной максимальной агротехнически допустимой скорости соответствующей обработки почвы, если внесение удобрений выполняется внутрипочвенно. При движении тракторного агрегата по дорогам II группы максимально допустимая скорость порожнего агрегата принимается равной 25 км/ч, груженого – 20 км/ч, однако это условие следует учитывать только для прямоточной технологии внесения удобрений. 3.2.1 Расчет рабочего тягового сопротивление агрегата (кН). При прицепном, полуприцепном и полунавесном агрегатировании расчет следует вести по формуле: 〖 R〗_a=(G_м+G_гр )(f_тр+i/100) (3.1) R_a=(49,05+78.48)(0.07+3/100)=2,7 кН где i – заданное значение уклона поля в направлении движения агрегата 3 %. G_м-вес машины, кН G_гр-вес транспортируемого груза, кН f_тр-коэффициент сопротивления перекатыванию трактора 3.2.2 Расчет сопротивления перемещению трактора (кН). R_тр=G_трак (f_тр+i/100) (3.2) R_тр=56,8(0.07+3/100)=5,7 кН 3.2.3 Определение рабочей скорости и передачи трактора при выполнении агрегатом технологической операции 1.Определение максимально возможной скорости (км/ч) агрегата по мощности двигателя трактора v_(p.max)^N=(3.6(η_N N_ен-N_вом/η_вом )η_мг η_б)/(R_a+R_тр+R_a^доп ) (3.3) v_(p.max)^N=(3.6(0,97*96,9-19,4/0,95)0,91*0,0,9)/(2,7+5,7)=25,7 км/ч где NВОМ – мощность, передаваемая на привод рабочих органов машины, кВт; ηN – максимально допустимый коэффициент загрузки двигателя трактора по мощности, ηN=0,97; ηмг – к.п.д. трансмиссии трактора, ηмг=0,91…0,92; ηВОМ – к.п.д. привода ВОМ трактора, ηВОМ=0,95; ηδ – к.п.д. буксования движителя трактора, ηδ=1-δ/100: δ – буксование движителя трактора на рабочем ходу, принимается максимально допустимым из интервала δ=10…12% для колесных тракторов 2.Согласование скорости с рядом передаточных чисел трансмиссии трактора. Для этого нужно: 2.1 Определить требуемое передаточное число трансмиссии трактора: i_тр=0,377 (n_н r_к)/(v_(p.max)^N )(1-δ/100) (3.4) i_тр=0,377 (2100*0.77)/25,7 (1-10/100)=54,8→65,7 (IIIд2) 2.2 Принимаем из ряда передаточных чисел трансмиссии трактора передачу, для которой i_тр^ст-ближайшее большее к рассчитанному i_тр, и выполнить расчет скорости, согласованной с рядом передаточных чисел по формуле: v_(p.max.ct)^N=0,377 (n_н r_к)/(i_тр^ст )(1-δ/100) (3.5) v_(p.max.ct)^N=0,377 (2300*0,85)/65,7 (1-10/100)=8,4 км/ч 3. Сравниваем значение скорости с максимальной и минимальной агротехнически допустимыми скоростями, определяем окончательное значение рабочей скорости и передачу трактора. Так как v_(p.max.ct)^N>v_max^агр , то принимаем предварительно i_тр=8,4 (IIIд2) и v_(p.max.ct)^N=10 км/ч . 3.2.4 Определение скорости агрегата и передачу трактора на поворотах (холостой ход в поле) 1.Принимаем скорость поворота предварительно из интервала 5…7 км/ч ближе к его верхней границе и определяем требуемое передаточное число трансмиссии трактора [5] i_тр=0,377 (n_н r_к)/v_(х.пр) (1-δ_х/100) (3.6) i_тр=0,377 (2100*0,77)/7 (1-5/100)= 89(IIд3) где δх – буксование движителя трактора на холостом ходу, принимаемое в расчетах половине буксования на рабочем ходу, % 2.Принимаем из ряда передаточных чисел трансмиссии трактора передачу, для которой i_тр^ст-ближайшее большее к рассчитанному i_тр, и выполнить расчет скорости, согласованной с рядом передаточных чисел по формуле: v_х^ =0,377 (n_н r_к)/(i_тр^ст )(1-δ/100) (3.7) v_х^ =0,377 (2100*0,77)/89 (1-5/100)=7 км/ч 3.Рассчитываем мощность двигателя трактора, потребляемую под нагрузкой на повороте: N_ех=(R_ах+R_тр)/(3,6*η_мг η_бх ) v_x (3.8) N_ех=(8,8+5,7)/(3,6*0,91*0,95)*7=32,8 кВт 4. Проверяем выполнение условия N_ех≤η_N N_ен, так как условие выполняется, то выбор передачи и расчет скорости закончен . 3.2.5 Определение показателей загрузки двигателя трактора в агрегате 1.Мощность двигателя трактора, потребляемая под нагрузкой на рабочем ходу: N_еp=(R_а+R_тр)/(3,6*η_мг η_бp ) v_p+N_ВОМ/η_ВОМ (3.9) N_еp=(2,7+5,7)/(3,6*0,91*0,94) 8,4+20,4/0,95=78,4 кВт 2.Мощность двигателя трактора, потребляемая под нагрузкой при движении без груза по дорогам: N_еп=(R_агр+R_тр)/(3,6*η_мг η_бp ) v_п (3.10) N_еп=(4,9+5,7)/(3,6*0,92*0,94) 23=85,4 кВт 3.Коэффициенты загрузки двигателя трактора по мощности: - на рабочем ходу η_Np=N_ep/N_en =78,4/96,9=0,81 (3.11) - на холостом ходу η_Nх=N_eх/N_en =32,7/96,9=0,33 (3.12) - при движении без груза по дороге η_Nп=N_eп/N_en =64,9/96,9=0,67 (3.13) - при движении с грузом по дороге η_Nп=N_eп/N_en =64,9/96,9=0,56 (3.14) 3.2.6 Расчет значений часового расхода топлива по формулам: - на рабочем ходу G_p=G_xx+η_Np (G_тн-G_xx ) (3.15) G_p=5,69+0.81(22,7-5,69)=19,46 - на холостом ходу G_х=G_xx+η_Nх (G_тн-G_xx ) (3.16) G_п=5,69+0.33(22,7-5,69)=11,3 - при движении без груза по дорогам G_п=G_xx+η_Nп (G_тн-G_xx ) (3.17) G_п=5,69+0,67(22,7-5,69)=17,1 - при движении с грузом по дорогам G_п=G_xx+η_Nп (G_тн-G_xx ) (3.18) G_п=5,69+0,56(22,7-5,69)=15,2 Итоговые результаты расчета основных показателей режимов работы агрегата следует представить в виде таблицы 3.1 Таблица 3.1 - Эксплуатационно-технические показатели агрегата Показатели Значения показателей 1 2 Состав агрегата «Беларус-1221» + РУ-7000М Конструктивная ширина захвата, м 12   Продолжение таблицы 2.1 1 2 Передача трактора: на рабочем ходу IIIд2 на повороте IIIд3 при движении с грузом IVд2 при движении без груза по дорогам IVд2 Скорость, км/ч, на рабочем ходу 11,9 на повороте 6,9 при движении с грузом по дорогам IVд2 Часовой расход топлива, кг/ч: на рабочем ходу 43,2 на повороте 20 при движении с грузом по дорогам 36 при движении без груза по дорогам Коэффициент загрузки двигателя трактора по мощности: на рабочем ходу 0,71 на повороте 0,15 при движении с грузом по дорогам 0,55 при движении без груза по дорогам 0,55 3.3 Кинематические характеристики МТА и рабочего участка Ширина поворотной полосы Е (м) и средняя удельная длина холостого хода lх (м) рассчитывается по формулам (3.18) и (3.19) для петлевого грушевидного поворота так как 2R>Bp. При этом расчет ширины поворотной полосы носит предварительный характер, а окончательно эта характеристика принимается ближайшей большей к рассчитанной по соответствующей формуле и кратной рабочей ширине захвата агрегата Вр. Впоследствии, уточненная таким образом ширина поворотной полосы обозначается Eф [5] Ширина поворотной полосы: Е=3R+e=3*8=24м (3.19) Средняя удельная длинна холостого хода: l_x=6R+2e=6*8+2*9,45=66,9м (3.20) Длинна выезда агрегата: e=k_a l_a=1,5*6,3=9,45м (3.21) где l_a - кинематическая длинна агрегата: l_a=l_тр+l_м=1.5+6,3=7.8м (3.22) Где l_тр- кинематическая длина трактора l_м- кинематическая длина машины k_a-0…0,1 для навесных агрегатов Запас хода машины для внесения удобрений по технологической емкости (м) определяем по формуле: L_техн (10^4*Q_разб)/(B_p*U_вн ) (3.23) L_техн (10^4*8)/(12*0,32)=20800м где Qразбр – грузовместимость технологической емкости, т; Uвн – доза внесения удобрений, т/га, Вр–рабочая ширина захвата агрегата, м. Расчетное количество проходов агрегата по полю определяем для прямоточной и перегрузочной технологии внесения удобрений по формуле [5]: n_пр=L_техн/L_p =20800/1500=14 (3.24) где Lр – рабочая длина гона на участке (м), которую рассчитывают по формуле: L_p=L-2E_ф=1500-2*24=1452м (3.25) здесь L–длина участка (м), которая представляет собой размер рабочего участка в направлении движения агрегата. Фактический запас хода разбрасывателя по технологической емкости (м): L_техн^ф=n_прф*L_р=14*1452=20328 (3.26) Расстояние между пунктами загрузки вдоль ширины поля, определяеv по выражению: l=n_прф*B_p=14*12=168м (3.27) Коэффициент рабочих ходов: φ=L_p/(L_p+l_x )=1452/(1452+97,5)=0.93 (3.28) Коэффициент поворотов: τ^пов=0,07 (3.29) 3.4 Общие сведения о технологическом обслуживании при внесении удобрений При прямоточной технологии внесения удобрений время технологического цикла погрузчика (мин) определяется по формуле: t_ц=〖60Q〗_раз/W_ч =(60*8)/30=16 (3.30) где Wч –часовая производительность погрузчика, т/ч. Время технологического цикла (оборота) транспортно- погрузочного агрегата (мин) рассчитывается по зависимости: t_об=t_заг+t_(гр+)+t_вн+t_п+t_доп (3.31) t_об=16+15+11,1+12+2,5=56,6мин где tзагр – время загрузки разбрасывателя, принимаемое равным времени цикла погрузчика, мин; tгр – время движения груженого агрегата на поле, мин: tп– время движения порожнего разбрасывателя к месту погрузки, мин; tдоп –дополнительное время( на маневрирование- 2 мин, ожидание- 0,5 мин). Время движения груженого разбрасывателя (мин) определяем по зависимости: t_гр=(60*S)/V_гр (3.32) t_гр=(60*5)/20=15 где S –расстояние транспортировки удобрений, км; vгр –скорость движения разбрасывателя с грузом, км/ч; Время, затрачиваемое на внесение удобрений в поле (мин) : t_внес=(L_техн^ф*60*10^3)/V_p (1+τ_пов) (3.33) t_внес=(1452*60*10^3)/8,4 (1+τ_пов )=11,1 Требуемое количество техники: n_тр=t_об/t_ц =64/16=4 (3.34) 3.5 Баланс времени смены Нормируемые непроизводительные затраты времени смены включают в себя следующие составляющие [5]: на ежесменное техническое обслуживание ТЕТО следует принять в зависимости от тягового класса трактора (класс 1,4 – 0,3 ч; класс 2 и 3 0,35 ч и класс 5 – 0,4 ч); на подготовку к переезду в начале и конце смены Тп.п.=3 мин; на переезд в начале и конце смены (мин) Тп.нк=60S/vп; на получение наряда и сдачу работ Тпнз=4 мин; на физиологические нужды Тф=(0,03…0,05)Тсм ; время смены Тсм=7 ч Подготовительно-заключительное время (ч) рассчитываем по формуле: T_(п.з)=Т_ЕТО+Т_(п.п)+Т_(п.нк)+Т_пнз (3.35) T_(п.з)=21+3+15+4=43ч Внецикловые нормируемые непроизводительные затраты времени, ч, определяем по зависимости: Т_вц=Т_пз+Т_ф+Т_пер (3.36) Т_вц=43+0,4+4=47,4ч Количество технологических циклов за смену рассчитывается по зависимости: n_тц=(Т_см-Т_вц)/t_ц =(7-0,97)/0,36=17 (3.37) T_см^ф=n_тц^окр t_ц T_вц=17*0,36+0,97=7ч (3.38) Чистое время работы за смену: T_р=n_тц^окр*t_рц=17*16,2=4,5ч (3.39) Затраты времени на холостой ход, ч, в поле в течении смены: T_x=τ_пов T_p=0,21*4,5=0,94ч (3.40) Время движения во дорогам без груза: T_гр=n_тц^окр t_гр=17*4,8=1,4ч (3.41) Время остановок с работающим двигателем за смену: T_о=Т_см-(Т_р+Т_х+Т_(п.нк) ) (3.42) T_о=7-(4,5+0,94+0,4)=1,16ч Коэффициент использования времени смены: τ_см=T_p/(T_см^ф )=4,5/7=0,64 (3.43) 3.6 Технико-экономические характеристики МТА Часовая техническая (га/ч) и сменная техническая (га/см) производи¬тельности агрегата определяем по формулам: W_ч=0,1V_p B_p τ_см=0.1*8,4*12*0.64=6,5 га/ч (3.44) W_см=W_ч*Т_см^ф=6,5*7=45,6 га/см (3.45) Расход топлива за нормосмену (кг/см) рассчитываем по зависимости: θ_см=G_p T_p+G_x T_x+G_п T_(п.нк)+G_0 T_0=228кг/см (3.46) Расход топлива на единицу объема работ (кг/га): θ_га=θ_см/W_ч =228/9,8=23,2 кг/га (3.47) Затраты труда на единицу объема работ: -прямые З_тр^пр=n_м/W_ч =5/9,8=0,13 (3.48) -общие З_тр^пр=(n_м+n_вр)/W_ч =(5+2)/9,8=0,225 (3.49) 3.7 Работа агрегата в поле Располагают агрегат на поворотной полосе по линии первого прохода, обозначенной вешками. Включают привод ВОМ и начинают движение. В процессе работы агрегат необходимо вести прямолинейно с перекрытием предыдущего прохода и сохранением постоянного интервала между смежными проходами. Скорость движения агрегата при внесении удобрений должна быть постоянной и соответствовать той при которой проводилась регулировка на дозу высева. Если работа ведется на других скоростях, отличных от установочных данных, то делается поправка на скорость В процессе работы контролируют соответствие заданной дозы внесения удобрений фактической по обработанной площади за одну заправку машины или приспособления. Разделив массу загруженного в бункер удобрения на площадь поля, на котором оно разбросано, определяют фактическую дозу внесенных удобрений. При отклонении от заданной дозы на предельный процент настройку корректируют и делают повторную проверку. Дозу внесения удобрений в поле можно контролировать и по количеству проходов агрегата с одной заправкой. В течение дня норму внесения удобрений контролируют дополнительно и по количеству проходов на поле с одной заправкой. Неравномерность разбрасывания удобрений по площади поля оценивают визуально. Смежные проходы агрегата должны выполняться с небольшими перекрытиями (до 5 % от ширины захвата). 3.8 Контроль качества Неравномерность распределения удобрения на общей и рабочей ширине определяют путем сбора удобрений в противни, расставленные согласно рис.2.15. Противни должны быть размером 0,50,50,15 м без улавливающих поверхностей. После прохода машины количество удобрения определяют объемным методом с помощью тарировочных цилиндров после каждого прохода агрегата. Погрешность измерения объема удобрения не более ± 1 мл. Результаты записывают в ведомость[6]. В результате обработки данных вычисляют среднее арифметическое значение, стандартное отклонение, коэффициент вариации. Отклонение максимального и минимального расходов удобрения от среднего арифметического значения расхода по ширине захвата и по ходу движения машины определяют также, как и для жидких минеральных удобрений. Таблица 3.2 – Оценка качества внесения минеральных удобрений Показатель Градация нормативов Коэффициент качества Отклонение от заданной нормы внесения, % До ±5 1,0 ±5,1...7 0,9 ±7,1...10 0,8 Более ±15 0 Неравномерность распределения удобрений по ширине захвата, % До 5 1,0 5,1...7 0,9 7,1...10 0,8 10,1 0 Отклонения расстояния между смежными про-ходами от заданного, % До ± 5 1,0 ± 5,1...7 0,9 ± 7,1...10 0,8 Более ± 10 0 Отклонения от заданной глубины внесения удобрений, см До ± 1 1,0 ± 1,1...1,5 0,9 ± 1,6...2,0 0,8 Более ± 2,0 0 Остальные показатели, определяемые при контроле качества внесения жидких органических удобрений, соответствуют аналогичным для внесения жидких минеральных удобрений. Оценку качества внесения ведут по показателям и нормативам таблице 2.14. После определения коэффициента качества по каждому из показателей определяется средний коэффициент качества. Если его значение меньше, чем 0,8, или хотя бы по одному из показателей он равен 0, то работа бракуется   Размер файла: 11,8 Мбайт Фаил:

Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Сельскохозяйственные машины / Улучшение эксплуатационных показателей трактора «Беларус-1221» при внесении минеральных удобрений в филиале «Мокрянский» ОАО «Быховский консервно-овощесушильный завод» Быховского района с модернизацией подвески кабины

Вход в аккаунт: