Страницу Назад

Поискать другие аналоги этой работы

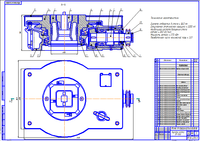

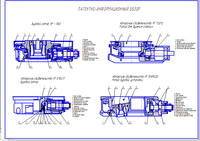

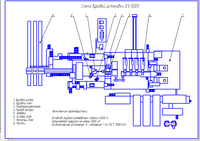

1510 Ротор буровой Р-560ID: 165840Дата закачки: 25 Апреля 2016 Продавец: https://vk.com/aleksey.nakonechnyy27 (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Работа Курсовая Форматы файлов: AutoCAD (DWG/DXF), КОМПАС, Microsoft Word Сдано в учебном заведении: ИНиГ Описание: 1.Введение. Буровой ротор, сокращенно называемый ротором или вращателем, предназначен для выполнения следующих операций: вращения поступательно движущейся бурильной колонны в процессе проходки скважины роторным способом; восприятия реактивного крутящего момента и обеспечения продольной подачи бурильной колонны при использовании забойных двигателей; удержания бурильной или обсадной колонны труб над устьем скважины при наращивании и спускоподъемных операциях; проворачивания инструмента при ловильных работах и других осложнениях, встречающихся в процессах бурения и крепления скважины. Роторы относятся к числу основных механизмов буровой установки и различаются по диаметру проходного отверстия, мощности и допускаемой статической нагрузке. По конструктивному исполнению роторы делятся на неподвижные и перемещающиеся возвратно-поступательно относительно устья скважины в вертикальном направлении. Привод ротора осуществляется посредством цепных, карданных и зубчатых передач от буровой лебедки, коробки перемены передач либо индивидуального двигателя. В зависимости от привода роторы имеют ступенчатое, непрерывно-ступенчатое и непрерывное изменение скоростей и моментов вращения. Для восприятия реактивного крутящего момента они снабжаются стопорными устройствами, установленными на быстроходном валу либо столе ротора. Подвижные детали смазываются разбрызгиванием и принудительным способом. Поставляются роторы в двух исполнениях— с пневматическим клиновым захватом (ПКР) для удержания труб и без ПКР. Конструкция ротора должна обеспечить необходимые удобства для высокопроизводительного труда и отвечать требованиям надежности и безопасного обслуживания. При этом габариты ро¬тора должны быть ограничены площадью, отводимой для его установки на буровой площадке. Роторы, используемые в буровых установках различных классов и модификаций, должны быть максимально унифицированы по техническим параметрам и конструкции. 2.Описание буровой установки. Рис.1 Расположение оборудования на вышечно-лебедочном блоке буровой установки Вышечно-лебедочныи блок (рис. 1) представляет собой разборную конструкцию, имеющую три отметки по высоте пола. Верхняя площадка — пол буровой 7,2 м. На этом блоке установлены: поворотный кран 2, ротор 3, буровой ключ 4, вспомогательная лебедка 5, привод ротора 10, механизм крепления каната 11, пневмораскрепитель 12. На продольные рамы основания опираются вышка и устройство для подъема вышки в вертикальное положение и крепятся мостки 1. Вышка на этой установке А-образная. Она собирается из отдельных секций в горизонтальном положении, а затем поднимается в вертикальное положение и укрепляется с помощью специального приспособления. Площадка второго помощника буровщика, работающего наверху, изготовлена единым блоком и в зависимости от длины свечей может быть установлена в трех положениях по высоте вышки, что очень удобно. На отметке 4,2 м в приводной части основания установлена буровая лебедка ЛБУ-800 7, а на отметке 3,9 м расположены основной 9 и вспомогательный 8 электроприводы лебедки. Снижение отметок лебедки и привода вызывается необходимостью облегчения монтажа лебедки и привода, а также уменьшения массы всей установки. Управление лебедкой 6 находится на посту бурильщика, который расположен на верхней площадке основания (7,2 м). Укрытие вышечно-лебедочного блока выполнено металлическим панельного типа. Транспортируемая масса блока на тяжеловозах 208 т. Механизм перемещения предназначен для перемещения вышечно-лебедочного блока в пределах куста с оборудованием и бурильными трубами, установленными на подсвечниках, а также для выравнивания блока в горизонтальной плоскости в процессе бурения. Механизм состоит из металлоконструкций, четырех тележек со сдвоенными балансирами, двух гидроцилиндров передвижения с поршнем диаметром 220 мм и ходом 1,6 м, восьми гидроцилиндров выравнивания с поршнем диаметром 280 мм и ходом 0,8 м, насосной станции и трубопроводов. 3. Патентно-информационный обзор. Описание Авторского свидетельста №73212 Для передачи вращения от двигателя буровой установки к колонне бурильных труб и поддержания колонны бурильных труб при ее наращивании или разборке применяются роторы. Ротор предлагаемой конструкции состоит из стола 1, корпуса 2 и зубчатки конической передачи 6. Число оборотов стола ротора достигает 300 об/мин, а давление колонны труб на стол — до 200 т. Стол центрируется и опирается на корпус 2 посредством двух упорно радиальных подшипников— основного 3 и вспомогательного 4. Подшипники ротора крепятся болтами сверху. Эти болты легки для осмотра и замены. Такое расположение опор дает возможность увеличения базы подшипников без увеличения высоты ротора. Увеличение базы улучшает работу конической зубчатой передачи 6 ротора. Защита от выбрасывания наружу залитого в ротор масла и от попадания воды и грязевого раствора внутрь ротора достигается лабиринтным уплотнением 5 в верхней части станины. Приближением лабиринтного уплонения 5 к центру ротора исключается возможность выбрасывания масла. Расположение основной опоры стола ротора внизу станины ротора, а вспомогательной опоры вверху облегчает изготовление и улучшает эксплуатацию ротора. Основные преимущества предлагаемого ротора — это отсутствие деталей, крепящих опоры стола снизу ротора; улучшение условий работы конической зубчатой передачи и надежность верхнего лабиринтного уплотнения. Предмет изобретения Ротор для бурения скважин с несущей н вспомогательной опорами, отличающийся тем, что в качестве несущей применена нижняя шариковая опора Описание авторского свидетельства №578417 Данное изобретение относится к нефтепромысловому оборудованию и служит для передачи вращательного движения колонне бурильных труб в процессе проводки скважин и для статического удержания бурильных труб на весу при спуско-подъемных операциях. Известен буровой ротор, содержащий станину, стол опоры уплотнения и стопорное устройство. Однако такой ротор обладает тем недостатком, что сборка вспомогательной опоры и систем уплотнения производится снизу при пе-ревернутой станине. Известен буровой ротор содержащий станину, стол опоры, ведущий вал, подшипниковые узлы, торцовые уплотнения и стопорное устройство. Но такая конструкция ротора не обеспечивает точности сборки и соосности осей вращения ротора относительно оси привода и центра вышки. Цель изобретение — обеспечение монтажа и демонтажа ротора. Это достигается тем, что станина выполнена из основания и установочного кольца, которое расположено между опорами стола ротора с возможностью фискацин стопорным устройством. На стол 1 ротора запрессовывается венец конической передачи 2, и в промежутке свободных колец основной 3 и вспомогательной 4 опоры собирается установочное кольцо 5, на которое в свою очередь собираются направляющие штифты 6, пружина 7 и нажимное кольцо 8 торцового уплотнения с одетым на него неподвижным резиновым уплотнением 9. После этого на стол 1 надевается подвижное кольцо 10 торцового уплотнения масляной ванны ротора, которое после установки необходимого гарантийного зазора между взаимодвижущимися элементами затягивается болтами 11 и фиксируется при помощи фигурной шайбы 12. На боковой поверхности станины 13 на равных расстояниях диаметрально противоположно просверлены отверстия с резьбой, в которые ввинчиваются стопорные болты 14 с контргайкой 15. В предлагаемой конструкции крепление собранного стола в станине ротора производится следующим образом. После измерения величины фактически полученных размеров А и Б определяется необходимая толщина набора регулируемых стальных прокладок 16, компенсирующих накопленные погрешности изготовления взаимосопряженных деталей ротора. Собранный стол ротора с набором прокладок 16 вставляется в расточку станины 13 до упора торца свободного кольца основной опоры в опорную поверхность станины. При этом канавка, нарезанная на наружной поверхности установочного кольца 5, располагается напротив стопорных болтов 14, ввинченных в станину 13. Следовательно, довинчиванием стопорных болтов 14 до упора в канавку установочного кольца 5 и закреплением их контргайками 15 обеспечивается надежное крепление стола в станине ротора. При этом свободные кольца основной 3 и вспомогательной 4 опор относительно станины становятся неподвижными (частью самой станины), а внутренние кольца совместно со столом ротора могут совершать свободное вращательное движение. Таким образом, ротор готов к работе. При профилактическом ремонте или осмотре для разборки ротора следует освободить контргайки 15 и отвинтить стопорные болты 14 на величину, равную глубине канавки на установочном кольце 5, и снять стол ротора со станины без освобождения ее от основания буровой установки и без необходимости каких-либо перекантовок. Формула изобретения Буровой ротор, содержащий станину, стол опоры, ведущий вал, подшипниковые узлы, торцовые уплотнения и стопорное устройство, отличающийся тем, что, с целью обеспечения монтажа и демонтажа ротора, станина выполнена из основания и установочного кольца, которое расположено между опорами стола ротора с возможностью фиксации сто-порным устройством. Описание на Авторское свидетельство №1089222 Ротор буровой установки включающий станину, стол с отверстием, в котором установлены вкладыши с утлом зажима бурового става, имеющие боковую поверхность, сопряженную с поверхностью отверстия в столе9 и привод вращения стола ротора, отличающийся тем, что с целью повышения производительности устройства при уплотнении рабочим органом насыпных грунтов, боковая поверхность вкладышей имеет сферическую форму, а отверстие в стволе ротора выполнено эксцентричным относительно оси ротора. Известен ротор буровой установки, состоящий из станины, стола ротора с отверстием, верхней и нижней опор ротора, привода вращения стола ротора. Ротор такой установки сообщает ставу с рабочим органом вращение от приводной машины. Вращающийся рабочий орган (конусная бабка) под действием собственной массы или же принудительно давит на уплотняемый в скважине насыпной грунт. Комментарии: Работа устройства заключается в следующем. Крутящий момент от привода базовой машины через ведущий вал 4 с шестерней 5 передается коническому колесу 3, насаженному на боковую поверхность стола 2 ротора. Эксцентрично выполненное отверстие 10, вкла¬дыш 12 с узлом зажима бурового става 16 движутся по окружности с диа¬метром, равным эксцентриситету. Таким же образом движется и закреп¬ленная часть бурового става, а нижний его конец с рабочим органом (ко¬нусной бабкой) в месте контакта с насыпным грунтом в скважине совершает движение по закону, описать который можно как движение по образующей конуса, вершина которого находится в месте контакта рабочего органа с насыпным грунтом, а основание на уровне стола ротора буровой установки. Предлагаемый ротор позволяет, применяя новый закон движения рабочего органа, качественно улучшить процесс уплотнения насыпного грунта и значительно уменьшить вынос грунта вокруг рабочего органа за счет доуплотнения его в горизонтальном и наклонных направлениях, сократить время, Затрачиваемое на. уплотнение \'насыпного грунта в скважине. 3. Описание бурового ротора УР-560 Буровой ротор УР-560 В буровых установках для эксплуатационного и глубокого разведочного бурения используются роторы, неподвижно устанавливаемые над устьем скважины. По конструктивной схеме они напоминают конический редуктор, ведомый вал которого выполнен в виде вертикального полого цилиндра. Типовая конструкция ротора состоит из станины 9 и стола 2, приводимого во вращение от быстроходного вала 7 при помощи конических шестерни 10 и колеса 6. Межосевой угол передачи составляет 90°. Станина ротора в большинстве случаев выполняется литой из конструкционных нелегированных сталей. Форма и геометрические размеры ее определяются конструктивными, эксплуатационными, технологическими и эстетическими требованиями. В станине имеются горизонтальная и вертикальная расточки для размещения быстроходного вала и стола ротора. Толщина ее стенок 15—30 мм. Следует иметь в виду, что увеличение толщины стенок приводит к неоднородности микроструктуры металла из-за возрастающей разности скоростей охлаждения сердцевины и поверхностного слоя отливки. Поэтому для получения качественные отливок толщина стенок станины ротора выбирается с yчетом требований технологии литейного производства. Необходимую прочность и жесткость придают ребра на внутренних стенках станины. В основании ее имеются отверстия для стропов, используемых для перемещения ротора в подвешенном состоянии. Стол 2 ротора представляет собой полую стальную отливку) с наружным диском, прикрывающим вертикальную расточку станины. В верхней части он имеет квадратное углубление для разъемного вкладыша (втулки) 4. В свою очередь, вкладыши имеют квадратное углубление для зажима 5, переходящее в конус. бурении во вкладыши вставляются квадратные либо роликовые зажимы ведущей трубы, а при спуско-подъемных операциях — клинья, удерживающие колонну труб над ротором. Разъемная конструкция вкладышей и зажимов обеспечивает установку их в ротор в тех случаях, когда его отверстие занято трубой. Втулки и зажимы удерживаются в роторе при помощи поворотных защелок. Между зажимом и ведущей трубой возникает трение скольжения, вызывающее износ поверхностей их контакта. При использовании роликовых зажимов ведущая труба перекатывается по роликам, установленным на подшипниках качения, и благодаря этому ее износ значительно снижается. Стол ротора с напрессованным коническим колесом устанавливается в вертикальной расточке станины на основной 3 и вспомогательной 12 опорах. В качестве опор используются упорно-радиальные шариковые подшипники, которые вследствие зеркального расположения и осевой затяжки способны воспринимать двусторонние осевые нагрузки. На основную опору действуют собственный вес стола ротора и колонны труб, удерживаемой им при спуско-подъемных операциях. В процессе бурения скважины бурильная колонна подвешивается к вертлюгу и на основную опору действуют собственный вес стола и силы трения, возникающие в результате скольжения ведущей трубы относительно зажимов 5 ротора. Подшипники и стол ротора вращаются при роторном бурении и остаются неподвижными при спуско-подъемных операциях и бурении забойными двигателями, если не учитывать их вращения при пе-риодическом проворачивании бурильной колонны с целью предупреждения прихватов. На вспомогательную опору действуют усилие от предварительного осевого натяга подшипника и случайные нагрузки от трения и ударов, возникающие при подъеме труб, долота и другого инструмента в результате их раскачивания и смещения относительно оси стола ротора. Важное значение для нормальной работы ротора имеет осевой предварительный натяг вспомогательного подшипника. Правильно выбранный натяг обеспечивает плотное прилегание шариков к беговым дорожкам, уменьшает износ поверхностей качения, повышает долговечность и нагружаемость подшипников, предупреждает вращение шариков под действием гироскопических моментов и благодаря этому снижает коэффициент трения. Чрезмерный натяг столь же опасен, как и недостаточный, так как вызывает защемление шариков, перегрузку поверхностей качения и повышенное тепловыделение. Натяг подшипника основной опоры создается собственным весом стола ротора, а осевое его положение регулируется стальными прокладками 13, установленными под нижним кольцом основной опоры. Осевой натяг вспомогательного подшипника регулируется прокладками, которые устанавливаются между нижним торцом стола ротора и фланцем 11, соединяемыми болтами. Вследствие неизбежной несоосности центрирующих поверхностей стола и станины ротора шарики могут сместиться от оси симметрии беговых дорожек и в результате этого нарушится правильная работа подшипников. Для устранения несоосности центрируется одно кольцо подшипника, а другое свободно перемещается по радиусу. Под действием нагрузки свободное кольцо самоцентрируется относительно шариков и благодаря этому обеспечивается равномерное нагружение шариков, способствующее увеличению долговечности подшипника. Обычно свободное кольцо подшипника устанавливается в станине ротора. Упорно-радиальные шариковые подшипники выбираются по диаметру проходного отверстия стола ротора. Нагрузочная способность подшипников заданного диаметра и типа зависит от их серии. В основной опоре стола ротора используются подшипники с шариками диаметром 63,5—101,6 мм, а во вспомогательной опоре — подшипники более легких серий с шариками диаметром 38,1—47,6 мм. Конические роликоподшипники, обладающие по сравнению с шариковыми более высокой несущей способностью, в опорах стола ротора используются в редких случаях. Это обусловлено сравнительно высокой их стоимостью и повышенной чувствительностью к перекосам, вызывающим резкое снижение срока их службы. Относительное положение основной и вспомогательной опор ротора может быть иным. Например, в роторе УР-760 вспомогательная опора устанавливается над основной. Быстроходный вал с конической шестерней, закрепленной шпонкой, монтируется в стакане 8 и в собранном виде устанавливается в горизонтальную расточку станины. Стакан предохраняет станину от вмятин, образующихся при установке подшипников и их проворачивании под нагрузкой. Консольное расположение шестерни на быстроходном валу удобно для компоновки и сборки ротора. Однако при этом возрастают требования к жесткости вала, так как вследствие его деформации нарушается равномерное распределение контактных давлений в зацеплении шестерни и колеса, что приводит к снижению их долговечности. В этом отношении благоприятнее располагать шестерню между двумя опорами. Однако, учитывая удобство монтажа и ремонта, быстроходные валы во всех конструкциях роторов изготовляются с консольным расположением шестерни. При этом для снижения изгибающего момента шестерня максимально приближена к опоре вала. На наружном конце быстроходного вала установлена цепная звездочка 15 либо карданная муфта. Для безопасности и удобства обслуживания ротор закрывается крышкой 1. При бурении забойными двигателями стол ротора стопорится и благодаря этому предотвращается вращение бурильной колонны под действием реактивного крутящего момента. Стопорение осуществляется фиксатором, который входит в радиальные пазы 14 диска стола ротора. Рис 3 Быстроходный вал ротора в сборе Следует иметь в виду, что в конических подшипниках ролики, действуя подобно лопастям центробежного насоса, нагнетают масло в полость между подшипником и крышкой, что приводит к дополнительной его утечке через уплотнение вала. Особенно ощутимо это проявляется в том случае, когда ролики расходятся в сторону уплотнения и оси их качения скрещиваются между подшипниками (Х-образная схема установки конических подшип¬ников). Поэтому показанная на рис.3 схема установки под¬шипников 5, когда ролики сходятся в сторону уплотнения и оси их качения скрещиваются вне подшипников (О-образная схема), более предпочтительна. Для предохранения подшипников от перегрева вследствие затруднительной циркуляции масла, находящегося в карманах, образованных подшипниками и уплотнениями крышек, в нижней части стакана имеются продольные каналы 19 для выхода масла в масляную ванну стакана. Центральная масляная ванна, образованная между станиной и столом ротора, заправляется жидким маслом через заливное отверстие, которое закрывается пробкой с жезловым указателем уровня масла. Для предохранения центральной масляной ванны от попадания промывочного раствора, разливаемого при спуско-подъемных операциях, между станиной и столом ротора имеются кольцевые лабиринтные уплотнения. Коническая зубчатая пара и подшипники стола смазываются разбрызгиванием масла, захватываемого шестерней при вращении. В связи с этим уровень масла в центральной ванне должен быть выше нижнего контура шестерни. Смена масла производится после бурения каждой скважины и не реже чем через 2—3 мес. Для слива отработанного масла в основании корпуса имеются сливные пробки. Перед заливкой свежего масла ванну необходимо промыть керосином. В тех случаях, когда вспомогательный подшипник располагается над зубчатым колесом, смазывать его разбрызгиванием затруднительно. В роторах такой конструкции для смазывания вспомогательного подшипника используют пластичное масло, заправляемое ручным насосом через пружинную масленку. Быстроходный вал 6 монтируется в стакане 7 на спаренных радиально-упорных конических роликоподшипниках 5, расположенных со стороны шестерни 1, и на радиальном роликовом подшипнике 9, установленном на противоположном конце вала. Конические подшипники обладают высокой жесткостью в радиальном и осевом направлениях. Зеркальное расположение конических подшипников обеспечивает точную двустороннюю фиксацию вала, необходимую для надежной и бесшумной работы передачи. Роликовый подшипник — плавающий и обеспечивает осевое перемещение вала при тепловой деформации. В фиксирующей опоре внутренние кольца подшипников за¬креплены между заплечиком вала и маслоразбрызгпвающим кольцом 4, которое упирается в торец шестерни. Наружные кольца подшипников 5 и 9 закреплены между внутренним 3 и наружным 11 фланцами стакана при помощи металлических прокладок и дистанционной втулки 8 Внутреннее кольцо роликового подшипника крепится между заплечиком вала и кольцом 10, затянутым торцовым фланцем 16 через промежуточные детали 13, 14, 15 и дистанционное кольцо 17 Осевые зазоры подшипников регулируются дистанционными втулками 8, 14 и с помощью набора металлических прокладок 18, установленных между стаканом и его фланцами Осевой зазор подшипников, контролируемый по осевому смещению вала относительно стакана, должен быть в пределах устраняющих защемление и обеспечивающих равномерное распределение нагрузки между роликами Надежная и бесшумная работа конической пары обеспечивается при правильном контакте зубьев, достигаемом совмещением вершин начальных конусов колеса 2 и шестерни 1. Зацепление регулируется путем изменения осевого положения шестерни с помощью металлических прокладок 18, выполненных в виде полуколец с прорезями для болтов Благодаря этому прокладки устанавливаются без разборки уплотняемых деталей путем не¬значительного отвинчивания болтов 12, достаточного для прохода прокладок Правильность регулировки зацепления обычно контролируется по пятну контакта зубьев При сборке роторов пользуются менее точным, но более простым способом контроля — по плавности вращения стола ротора при проворачивании быстроходного вала усилием рук рабочего. Размер файла: 11,6 Мбайт Фаил:

Скачано: 1 Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Нефтяная промышленность / Ротор буровой Р-560

Вход в аккаунт: