Страницу Назад

Поискать другие аналоги этой работы

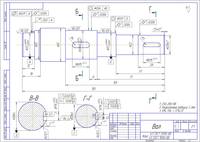

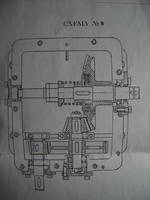

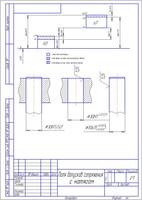

390 Расчет, выбор и обоснование посадок соединений (курсовой проект)ID: 197691Дата закачки: 16 Января 2019 Продавец: AgroDiplom (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Работа Курсовая Форматы файлов: КОМПАС, Microsoft Word Описание: СОДЕРЖАНИЕ Введение 1. ВЫБОР ПОСАДОК. МЕТОДОМ ПОДОБИЯ. 1.1. Выбор посадок для гладких цилиндрических соединений 1.2. Выбор посадок для шпоночных соединений.. 1.3. Выбор посадок для шлицевых соединений….... 2 ВЫБОР ПОСАДОК РАСЧЕТНЫМ МЕТОДОМ...... 2.1. Расчет и выбор посадок с натягом.. 3.РАСЧЕТ И ВЫБОР ПОСАДОК ПОДШИПНИКОВ КАЧЕНИЯ… 4 РЕШЕНИЕ ЛИНЕЙНЫХ РАЗМЕРНЫХ ЦЕПЕЙ...... 4.1 .Решение линейных размерных цепей методом полной взаимозаменяемости... 4.2.Решение линейных размерных цепей вероятностным методом ЛИТЕРАТУРА.. 1.2. Выбор посадок для шпоночных соединений Для шпоночного соединения (ступица зубчатого колеса - вал), исходя из его назначения и вида обосновать выбор посадок, определить предельные отклонения, назначить допуски расположения и шероховатость сопрягаемых поверхностей. Назначить поля допусков и предельные отклонения на сопрягаемые размеры. Построить схему расположения полей допусков деталей шпоночного соединения. Решение. Принимаем шпоночное призматическое соединение. Так как шпоночное соединение предназначено для передачи достаточно большого крутящего момента (Т=16,98кНм), то применяем плотный вид шпоночного соединения. Для соединения шестерни с валом в задании 1.1 приняты поля допусков: втулка- Ǿ28 Н7, вал- Ǿ28 к6. Форма и размеры элементов шпоночного соединения, зависящие от условий его работы и диаметра вала, стандартизованы. Определяем по ГОСТу 23360 - 78 номинальные размеры деталей шпоночного соединения: b = 8 мм, h = 7 мм, 1ш =18 мм, tl = 4 мм, d - tl =21 мм, t2 = 3,3 мм, d +t2 =28,3 мм Выбираем стр. 433 [3] посадки по b для соединений : паз вала - шпонка –8Р9/h9; паз втулки - шпонка 8Р9/h9. Определяем по ГОСТу 2534747-82 предельные отклонения размеров шпоночного соединения и рассчитываем предельные размеры деталей шпоночного соединения, их допуски, предельные зазоры и натяги. Полученные результаты сводим в табл. 1.3. Таблица 1.3 Размерные характеристики шпоночного соединения Наименова- ние разме¬ра Номи нальный Поле допус¬ка Верхнее отклон. Мм Нижнее отклон. Мм Макс. размер MM Миним. Размер MM Допуск размера Т, мм Ширина шпонки 8 h9 0 - 0.036 8 7.964 0.036 Высота шпонки 7 h11 0 - 0.09 7 6.91 0.09 Ширина паза вала 8 P9 0 - 0.036 8 7.964 0.036 Глубина паза вала 4 - + 0.2 0 4.2 4.0 0.2 Ширина паза втулки 8 Is9 0.018 - 0.018 8.018 7.982 0.036 Лист 11 Изм Лист № докум Подп Дата Глубина паза втулки 3,3 - + 0.2 0 3.5 3.3 0.2 Длина шпонки 18 h14 0 - 0.02 16 15.38 0.62 Длина паза вала 18 H15 + 1.0 0 17 16 1.0 Наимен.со-пряжения Dn мм Посадка S max S min N max N min T sn Шпонка-паз вала 8 P9/h9 0.036 - 0.036 - 0.072 Шпонка-паз втулки 8 is9/h9 0.054 - 0.018 - 0.072 Назначаем шероховатость сопрягаемых поверхностей шпонки, вала и втулки Ra = 3.2 мкм, а несопрягаемых поверхностей- Ra=12,5 мкм. Выбираем по (2) экономические методы окончательной обработки деталей соединения: шпонка - шлифование плоское получистовое; паз вала - фрезерование чистовое концевой фрезой; паз втулки - протягивание чистовое. Эскизы нормального шпоночного соединения, его деталей, схема расположения полей допусков на размер b приведены дальше. Для обеспечения взаимозаменяемости шпоночного соединения допуск на ширину паза следует рассматривать как комплексный, в пределах которого находятся как отклонения ширины паза, так и отклонения его расположения (2) . Ограничение всех этих отклонений в пределах допуска на ширину паза вала достигается контролем комплексными и элементными калибрами. Контроль элементными калибрами производится до контроля комплексными калибрами. На заводах автотракторного и сельскохозяйственного машиностроения контроль деталей шпоночных соединений производит с помощью предельных калибров. Ширину пазов вала и втулки проверяют пластинами, имеющими проходную и непроходную стороны. Размер от образующей цилиндрической поверхности втулки до дна паза (d + t2) контролируют пробкой со ступенчатым выступом. Глубину паза вала tl проверяют кольцевыми калибрами-глубиномерами; симметричность расположения паза относительно осевой плоскости проверяют у втулки пробкой со шпонкой, а у вала - накладной призмой с контрольным стержнем. При ремонте машин можно использовать как универсальные средства измерения, так и калибры. Из большого числа размеров шпоночного соединения за счет пластических деформаций изменяется только ширина шпоночных пазов и ширина самой шпонки. Поэтому при дефектации можно использовать универсальные средства измерения, а при восстановлении желательно применять предельные калибры. Лист 12 Изм Лист № докум Подп Дата 1.3. Выбор посадок для шлицевых соединений Вместо шпоночного соединения зубчатое колесо - вал назначить шлицевое зубчатое колесо - вал. Обосновать выбор метода центрирования, системы, посадок. Определить предельные отклонения выбранных полей допусков центрирующих и нецентрирующих параметров. Построить схемы расположения полей допусков. Вычертить эскизы шлицевого соединения и его деталей в поперечном сечении, показать их условные обозначения. Назначить шероховатости поверхностей деталей шлицевого соединения. Обосновать выбор средств измерения для комплексного и поэлементного контроля деталей соединения. Решение. Используем в соединении шлицевое соединение с прямобочным профилем. Определяем серию шлицевого соединения. Из условия прочности расчета на смятие σсм = Tn/([SF] 1) [σсм] стр.51[1] где: [SF] - суммарный статический момент площади рабочих поверхностей соединения относительно оси вала мм³/мм, 1 - длина шлицевого соединения, 1=26 мм, [σсм] - допускаемые напряжения смятия для материала вала (для стали [σсм] = 40МПа). Определяем [SF]: [SF] =(Т/[σсм]1) = 16,98*103/(30*40)= 14,15 мм³/мм. Применяем шлицевое прямобочное соединение легкой серии табл.4.5 стр.60 [1] (z*d*D =6*26*30) для которого [SF] =118 мм³/мм. Так как заданное шлицевое соединение неподвижное, передача нереверсируемая, то такие условия не требуют точного центрирования втулки относительно вала. Перечисленные особенности заданного шлицевого соединения определяют способ его центрирования по наружному диаметру-D. По табл. 4.71 (111 ч.2 с.250) определяем серию и размер b прямобочного шлицевого соединения. Поля допусков и посадки для размеров b и D выбираем по табл.4.73 (111 ч.2 с.253). Поля допусков нецентрирующего диаметра - d выбираем по табл.4.75 (111 ч2. с.253). Окончательный способ механической обработки и шероховатость поверхностей деталей назначаем по табл.2.66 (111 ч. I.e.517). Результаты выбора посадок, окончательного механического метода обработки и шероховатости поверхностей деталей сводим в табл. 1.4. Лист 13 Изм Лист № докум Подп Дата Таблица1.4 Поля допусков, виды обработки и деталей шлицевого соединения D-6x23х26H7/f7x10F8/f8 Параметр Поле допуска Верхнее откл. Мм Нижнее откл. мм Способ окончатель-ной обработки Шерохова-тость, мкм Центрирующие параметры отверстие 25Н7 +0.03 0 Протягивание чистовое 1,25 Вал 25f7 -0.03 -0.06 Шлифование чистовое 1,25 Ширина впадины отверстия 10F8 +0.035 +0.013 Протягивание чистовое 1,25 Толщина зуба вала 10f8 -0.013 -0.035 Шлицестрогание 1,25 Нецентри-рующие параметры отверстие 20Н11 +0.19 0 Зенкерование чистовое 8 вал 20 0 -3,8 Шлицестрогание 8 Рассчитаем предельные зазоры по центрирующим параметрам: По размеру D: Smax = ES - ei = +0.03-(-0.06)=0.09мм. Smin = EI - es = 0-(-0.03)=0.03мм. По размеру Ь: Smax=ES-ei= 0.035-(-0.035)=0.070мм. Smin=EI- es= 0.013-(-0.013)=0.026мм. Лист 14 Изм Лист № докум Подп Дата Рассчитаем предельные зазоры по центрирующему параметру d.Наименьший зазор Smin не вычисляем,т.к. не установлено es.Для определения Smax находим наибольший предельный размер внутреннего диаметра втулки Dmax=D+ES=20+0.19=20.19мм. Затем по ГОСТ 1139-80 находим предельный размер вала d1=16,7 мм, вычисляем Smax=Dmax-d1=20.19-16,7=3,49 мм. Контроль шлицевых соединений осуществляется комплексными и поэлементными методами. Пробковыми и кольцевыми комплексными калибрами контролируется взаимное расположение поверхностей соединения, Поэлементный контроль охватывает диаметры валов, отверстий, толщину зубьев и ширину впадины отверстия. Поля допусков, назначенные на элементы деталей шлицевого соединения и указанные в условном обозначении, контролируют в условном обозначении, контролируют независимо друг от друга специальными гладкими калибрами. Размер файла: 9,4 Мбайт Фаил:

Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Метрология и стандартизация / Расчет, выбор и обоснование посадок соединений (курсовой проект)

Вход в аккаунт: