Страницу Назад

Поискать другие аналоги этой работы

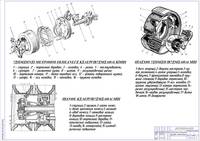

999 Технология замены тормозных колодок грузовых автомобилей МАЗ (технологический раздел дипломного проекта)ID: 203081Дата закачки: 02 Сентября 2019 Продавец: AgroDiplom (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Диплом и связанное с ним Форматы файлов: КОМПАС, Microsoft Word Описание: Оглавление ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 2.1. ТЕХНОЛОГИЯ ЗАМЕНЫ ТОРМОЗНЫХ КОЛОДОК 2.2. Технология изготовления вала 2.2.1. Описание детали 2.2.2. Анализ точности изготовления детали 2.2.3. Анализ технологичности конструкции детали 2.2.4. Выбор заготовки 2.2.5. Расчет стоимости заготовки из проката 2.2.6. Разработка технологического маршрута изготовления детали 2.2.7. Выбор оборудования и его техническая характеристика 2.2.8. Аналитический расчет припусков на диаметральный размер 2.2.9. Определение режимов резания 2.2.9.1. Расчет режимов резания на две операции 2.2.9.2. Назначение режимов резания по нормативам 2.2.10. Расчет и назначение норм времени 2.2.10.1. Расчет норм времени 2.2.10.2. Назначение норм времени 2.1. ТЕХНОЛОГИЯ ЗАМЕНЫ ТОРМОЗНЫХ КОЛОДОК Тормозные колодки подлежат замене (снятию) при следующих неисправностях: a) Износ фрикционных накладок тормозных колодок, при котором расстояние от поверхности накладок до головок заклепок менее 1 мм. b) Механические повреждения колодок и накладок, нарушающие нормальную работу рабочего тормоза. Инструмент и приспособления: гаечные ключи; ключ торцовый, сменные головки; оправка для монтажа ступиц; молоток; домкрат 12-т; вороток домкрата; вороток; выколотка 6603; плоскогубцы комбинированные 175; набор щупов № 2; лопатка монтажная; подставка под мост и ступицу; лопатка деревянная; кисть волосяная; посуда для смазки, керосина и краски. Технология замены тормозных колодок: 1. Снять колесо. 1.1. Ослабить гайки крепления колеса, вывесить мост со стороны снимаемого колеса и поставить под кожух полуоси подставку. Инструмент (приспособление).Ключ для гаек колес и стремянок рессор, домкрат 12-т, вороток домкрата, вороток, подставка . 1.2. Отвернуть гайки крепления колеса, снять прижимы колеса и колесо. (Работу выполняют два человека.) Инструмент (приспособление). Ключ для гаек колес и стремянок рессор, лопатка монтажная, вороток. Лопатки монтажные (2 шт.) 2. Снять ступицу колеса. Инструмент и приспособления: ключи; ключ торцовый; сменная головка; ключ контргайки подшипников ступиц колес; ключ для гаек колес и стремянок рессор; оправка для монтажа ступиц, домкрат 12-т; вороток; лопатка монтажная; подставка под мост; подставка под ступицу; лопатка деревянная; кисть волосяная; посуда для смазки и керосина. Трудозатраты на замену ручным инструментом — 0,94 чел./ч. 2.1. Отвернуть гайки 2 шпилек крепления фланца З полуоси, снять шайбы. Расконтрить болты 1 и с их помощью снять с полуоси фланец З и прокладку 4. Инструмент (приспособление). Ключ торцовый; сменная головка 22 ключи 17х19. 2.2. Отвернуть контргайку 5, снять замковую шайбу и отвернуть гайку 7 Инструмент (приспособление).Ключ контргайки; вороток 2.3. Навернуть на резьбовую часть цапфы оправку (из комплекта инструмента водителя) до упора. Оправку необходимо очистить от пыли и грязи, а после навертывания смазать тонким слоем смазки Литол-24 - Инструмент (приспособление). Оправка для монтажа ступиц; посуда для смазки; лопатка. 2.4 Плавно снять ступицу 23 в сборе с тормозным барабаном 17, не допуская перекосов, чтобы, не повредить манжеты уплотнительного устройства, положить на подставку и вынуть внутреннюю обойму наружного подшипника 2.5. (Работу выполняют два человека). Инструмент (приспособление). Подставка под ступицу. СТУПИЦА КОЛЕСА Рис. 2.1. Ступица колеса 1 — съемник-болт фланца полуоси; 2 — гайка шпильки крепления фланца полуоси; З — фланец полуоси; 4— прокладка фланца; 5 — контргайка подшипника; 6— замковая шайба; 7 — гайка подшипников; 8 — гибкий шланг в сборе от колесного крана к ступице колеса; 9 — гайка болта крепления тормозного барабана; 10 — маслоулавливатель; 11 — болт крепления крышки сальника; 12 — прокладка; 13 — сальник; 14 — крышка сальника; 15 — прокладка; 16 и 27 — подшипники ступицы; 17 — тормозной барабан; 18— втулка ступицы; 19— распорное кольцо; 20 — сальник с пружиной; 21 — конусный упор; 22 — стопорное кольцо; 23 — ступица; 24 — болт крепления тормозного барабана; 25 — болт колеса; 26 — шплинт 3. Расшплинтовать и снять шайбу, удерживающие пружины тормозных колодок 10. Инструмент (приспособление). Молоток; выколотка; плоскогубцы. 3.1. Снять тормозные колодки 5 Инструмент (приспособление). Молоток; выколотка Рис.2.2. Рабочий тормоз автомобиля МАЗ: 1 диск опорный: 2 — втулка распорная: З — кулак разжимной; 4 — ролик упорный; 5 - колодка; б —- втулка; 7 - фрикционная накладка; 8 — пружина стяжная; 9— барабан тормозной; 10 — пружины удерживающие; 11 - ось колодок; 12 — щиток защитный; 13 — камера тормозная; 14 — рычаг регулировочный; /5 —шестерня червячная; 16 — червяк регулировочный; 17 — вилка; 18 — шток; 19 — диафрагма 4. ОБДИРКА. Снятие фрикционных накладок. Инструмент (приспособление). Обдирочный автомат. 5.Зачистка колодок. Инструмент (приспособление).Заточной станок. 6.Сверление. Сверлить 16 отверстий диаметром 10 Инструмент (приспособление).Сверлильный станок. 7.Клепка Клепать фрикционную накладку к колодке. Инструмент (приспособление). Пневмопресс. 8.Проточка Проточить тормозную накладку. Инструмент (приспособление). Токарный станок. 6.Контроль. Инструмент (приспособление).Контрольно измерительные инструменты. УСТАНОВКА ТОРМОЗНЫХ КОЛОДОК. 7. Завести нижнюю, а затем верхнюю тормозные колодки 5 в суппорт. Инструмент (приспособление). Вороток. 8.Установить и зашплинтовать шайбу. Инструмент (приспособление). Плоскогубцы. 9. Установить удерживающие пружины10 пружины. Инструмент (приспособление). Вороток. Установка ступицы 10. Промыть внутреннюю полость ступицы, подшипники и сальники 20 уплотнительного устройства дизельным топливом или керосином; продуть сжатым воздухом и проверить состояние сальников 20. Заполнить подшипники и ступицу свежей смазкой, а кромки уплотнительного устройства смазать смазкой Литол-24. При замене смазки в ступицах следить, чтобы она не попала в полости каналов системы подкачки шин. Инструмент (приспособление). Посуда для смазки, лопатка деревянная 10.1. Установить ступицу на цапфу. Снять оправку, установить внутреннюю обойму подшипника 27. (Работу выполняют два человека.) 10.2. Навернуть на резьбовую часть цапфы гайку 7 и отрегулировать затяжку подшипников ступицы в такой последовательности: — затянуть гайку 7 подшипников; усилие затяжки гайки, приложенное на плечи 500 мм, должно быть 40— 50 кгс; при затягивании гайки необходимо поворачивать ступицу для правильного размещения роликов на беговых дорожках колец подшипников; — отвернуть гайку 7 на два отверстия замковой шайбы 6 (до совмещения штифта гайки с отверстием замковой шайбы), установить замковую шайбу. б, навернуть и затянуть контргайку 5 (устанавливать контргайку 5 следует шлифованной стороной к замковой шайбе 6); — проверить затяжку подшипников. При правильной регулировке подшипников колесо (ступица) должно вращаться свободно, но без осевого люфта. Правильность регулировки подшипников окончательно определяется при контрольном пробеге по степени нагрева ступиц. Повышенный нагрев ступиц (более 80°С) не допускается и должен быть устранен повторной регулировкой Инструмент (приспособление). Ключ контргайки, вороток. 11. Заполнить полость фланца 3 полуоси смазкой Литол-24, установить на шпильки фланец с прокладкой 4 и закрепить гайками с пружинными шайбами. Ввернуть и законтрить гайками болты 1 для съема фланца. Инструмент (приспособление). Ключ торцовый, сменная головка 22, ключи 17х19 (2 шт.), посуда для смазки, лопатка деревянная. Установить колесо. 12. Установить колесо на ступицу. (Работу выполняют два человека.) Инструмент (приспособление). Лопатка монтажная . 12.1. Надеть на шпильки прижимы колеса, навернуть гайки . Инструмент (приспособление). Ключ для гаек колес и стремянок рессор, лопатка монтажная, вороток. 12.2. Вывернуть из корпуса колесного крана болт 11, установить на болт прокладку 9, гибкий шланг 10, вторую прокладку 9, ввернуть болт в корпус крана, смазав резьбу краской . Инструмент (приспособление). Ключ 22х24, кисть волосяная, посуда для краски. 12.3. Поднять мост со стороны установленного колеса, убрать подставку, опустить мост. Инструмент (приспособление). Домкрат 12-т, вороток домкрата 13. Отрегулировать зазор между накладками колодок и тормозным барабаном. 13.1. Отрегулировать зазор между накладками колодок и тормозным барабаном, для чего: — вращением регулировочного червяка по ходу часовой стрелки прижимать колодки к барабану до тех пор, пока колесо невозможно будет повернуть от усилия руки; — повернуть регулировочный червяк в обратном направлении на два-три щелчка фиксатора; — проверить величину зазора и легкость вращения колеса. Величина зазора между накладками колодок и тормозным барабаном, замеренного в средней части колодок, должна быть 0,2—0,9 мм. Инструмент (приспособление). Ключи; набор щупов. 11. Поднять мост со стороны заменяемого барабана, убрать подставку и опустить мост . Инструмент (приспособление). Домкрат 12-т, вороток домкрата. 2.2. Технология изготовления вала 2.2.1.Описание детали Вал - шток является элементом сборки пневмокамеры пресса и относится к телам вращения. Конструкция вала позволяет крепить его в подшипники скольжения и в дальнейшем передавать усилие на пуансон. Наиболее подходящим материалом для данной детали является сталь 45Х ГОСТ 4543-71, предназначенная для изготовления валов, шпинделей, коленчатых и кулачковых валов. Заменителем выбранной стали являются стали: 45ХН, 50ХН, 38ХГН, 40Х, 35ХГФ, 40ХНР, 40ХНМ, 30ХГВТ. Химические и механические свойства стали определяем по справочнику (1). Механические свойства материала: • модуль упругости нормальный ; • модуль упругости нормальный при сдвиге кручением ; • модуль сдвига ; • плотность ; • термообработка: закалка – 830 ºС (масло), отпуск 500 ºС (масло или вода); • предел прочности при растяжении ; • предел текучести ; • относительное сужение после разрыва ; • относительное удлинение после разрыва на образцах пятикратной длины • твердость по Бринеллю после отжига НВ = 241. Химический состав: • Углерод – 0,41 – 0,49 %; • Марганец – 0,5 % - 0,8%; • Медь – 0 - 0,3 %; • Хром – 0,8 – 1,1 %; • Никель – 0 - 0,3 %; • Азот – 0 – 0,008 %; • Серы и фосфора не более - 0,035 %; • Кремний – 0,17 -0,37%; 2.2.2. Анализ точности изготовления детали Все размеры детали можно отнести к трём группам: • точные: диаметры Ø 20 f7; • неточные: все остальные размеры, изготовленные по Н14, h14. Так как неуказанная шероховатость Rа = 6,3, то все поверхности заготовки обрабатываются. К детали предъявлены требования по допуску формы и расположению поверхностей: • допуск перпендикулярности торца относительно наружнего диаметра не должен превышать 0,1 мм; 2.2.3. Анализ технологичности конструкции детали Конструкция вала обладает достаточной жесткостью, так как выполняется условие жесткости: L/dср.< 10 где: L - длина переходника (150мм); dcр.- средний диаметр переходника (18мм). Подставляя данные в формулу (1) получим: 150 / 18 = 8,3 < 10 - Для повышения точности обработки базовых поверхностей предусмотрены отверстия центровые В2 ГОСТ 14034-74; - Конструкция детали имеет большой перепад диаметров и несимметричностью расположения ступеней: - Для повышения стойкости инструмента на детали предусмотрены фаски и радиусы закруглений; - На одном диаметре детали отсутствуют разные отклонения и шероховатости, что также упрощает технологический процесс обработки данной детали. 2.2.4. Выбор заготовки Для заготовки вала выбираем круглый прокат. Этот выбор наиболее удобный, но имеет большой недостаток – большая металлоёмкость. С целью уменьшения металлоёмкости подбираем прокат, как можно ближе к размерам детали: 2.2.5. Расчет стоимости заготовки из проката Sпрок. = М + ∑Соз. где: М – стоимость материала; Соз.- стоимость операции правки и разрезки. Стоимость материала определяется по формуле: М = Q ∙ S – ((Q – q) ∙ Sотх) ∕. 1000 где: Q – масса заготовки. Масса заготовки определяется по формуле: Q = Sосн. ∙ L ∙ ρ где: Sосн. – площадь основания: Sосн. = π ∙ D2 ∕ 4 Sосн. = 3,14 ∙ 0,0182 ∕ 4 = 0,000254 м3 L – длина проката, L = 0,153 м; ρ – плотность стали, ρ = 7820 кг∕м3 Подставляя данные в формулу получим: Q = 0,000254 ∙ 0,153 ∙ 7820 = 0,3кг S – цена одного килограмма заготовки из стали 45Х (16,8 руб.); q – масса готовой детали, q = 0,3 кг; Sотх. – стоимость отходов, Sотх. =1000 руб/т Подставляя данные в формулу получим: М = 0,3 ∙ 16,8 – (0,3 – 0,28) ∙1000 ∕ 1000 = 5,02 руб. Стоимость операции резки определяется по формуле: Соз. = Спз .∙ Тшк. ∕ 60 где: Спз .- приведенные затраты на рабочем месте (для рабочего 3-его разряда составляет 42 руб в час); Тшк. – штучное калькуляционное время (6 мин. на данную деталь). Подставляя данные в формулу получим: Соз. = 42 ∙ 3 ∕ 60 = 2,1 руб. Тогда: Sпрок. = М + ∑ Соз Sпрок. = 5,02 + 2,1 = 7,2 руб 2.2.6. Разработка технологического маршрута изготовления детали Технологический процесс изготовления переходника начинаем с заготовительной операции, в нашем случае заготовительным материалом является круглый прокат. 005 Заготовительная операция. 1. Отрезка заготовки в размер 153. 010 Токарно - винторезная операция. 1. Подрезать торец 2. Точить Ø20 (предв.) на длину 117; 3. Точить Ø20 (получист.) на длину 117; 4. Точить Ø20 (чист.) на длину 117; 5. Точить фаску 1,6х45; 6. Сверлить отверстие Ø 6,0 на глубину 10; Переустановить заготовку. 7. Подрезать торец; 8. Точить Ø18; 9. Точить фаску 1,6х45; 10. Точить Ø10; 11. Точить фаску 1,6х45; 12. Точить проточки под наружную метрическую резьбу; 13. Сверлить центровое отверстие B2 ГОСТ 14034-74; 14. Нарезать резьбу М18 – 7g; 15. Нарезать резьбу М10 – 7g; 015 Вертикально – сверлильная операция. 1. Сверлить отверстие Ø4,14 под резьбу; 2. Изготовить фаску 0,6х45. 3. Нарезать резьбу М5 – 7Н; 020 Термическая 025 Кругло - шлифовальная операция. 1. Шлифовать Ø20 окончательно; 030 Моечная. 1. Промыть деталь от грязи, пригаров, масел и других веществ. 2. Просушить. 3. Уложить в тару. 035 Контрольная. 2.2.7. Выбор оборудования и его техническая характеристика Необходимо определиться с оборудованием, на котором будет производиться разработанный технологический процесс. Основная техническая характеристика (табл. 2.1) станков пригодиться нам при дальнейших расчётах. Техническая характеристика оборудования Таблица 2.1. Наименование оборудования Марка Мощность N, (кВт) Диапазон частот Ножовочно – отрезной станок 8Б72 1,5 ____ Токарно – винторезный станок 16К20 11 12,5; 15; 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600 Вертикально - сверлильный станок 2Н125 3,0 12,5; 15; 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600 Шлифовальный станок 3А110В 2,2 2680; 3900. 2.2.8. Аналитический расчет припусков на диаметральный размер Рассчитаем припуск на обработку и промежуточные предельные размеры на поверхность Ø20f7. Технологический маршрут обработки поверхности Ø20f7 состоит из предварительного обтачивания, получистового, окончательного точения и однократного шлифования. Технологический маршрут записываем в таблицу 1, также в таблицу 1 заносятся соответствующие заготовке и каждому технологическому переходу значения элементов припуска. Значения Rz и h, характеризующие качество поверхности заготовки после горячекатаного проката: Rz = 125 мкм, h = 150 мкм. Расчет кривизны заготовки производится по формуле: ρ3 = ρкор. = ∆К ∙ l (1) где: ρкор. – коробление, ∆К – удельное коробление, ∆К = 1 (4, стр. 69) l – длина заготовки, l = 150 мм. Подставляя данные в формулу (1) получим: ρ3 = ρкор. = 1∙ 150 = 150 мкм Коробление при обработке рассчитывается как: ρ = ρ з∙ к (2) где: к – коэффициент При черновом точении к = 0,06 ρ = 150∙ 0,06 = 9 мкм При чистовом точении к = 0,04 ρ = 150 ∙ 0,04 = 6 мкм Погрешность установки определяется по формуле: (3) где: εб - погрешность базирования, погрешность базирования заготовки имеет место при несовмещении установочной и измерительной баз и зависит также от допуска погрешности формы базовых поверхностей. При установке в трехкулачковый самоцентрирующий токарный патрон εб =0; εз – погрешность закрепления, εз = 0, так как это смещение учтено настройкой станка (при постоянной величине); εпр – погрешность положения заготовки, вследствие ее малой величины можно пренебречь. Тогда: ε = 0 Таблица 2.2. Припуски на диаметральный размер Ø 20f7 Полученные предельные припуски (мм) 2zmax - 1630 390 320 250 2zmin - 850 260 140 61 Принятые (округлённые) размеры по переходам (мм). dmax 22,57 20,94 20,55 20,23 19,98 dmin 21,27 20,42 20,16 20,02 19,959 Допуск на изготовление Td,(мкм) h16 1300 h14 520 h12 390 h9 210 f7 21 Расчётный минимальный размер dmin(мм) 21,269 20,419 20,155 20,019 19,959 Расчётный припуск 2zmin (мкм) - 850 264 136 60 Элементы припуска (мкм ) ε - - - - - Δ(ρ) 150 9 6 - - h(T) 150 60 30 20 12 Rz 125 63 32 10 6,3 Элементарная поверхность детали и технологический маршрут её обработки Ø20f7 Заготовка (прокат) Черновое (точение) Получистовое (точение) Чистовое (точение) Шлифование Расчет минимальных значений припусков производим по формуле: 2Zmin = 2(Rzi – 1 + Ti – 1 + Pi – 1) (4) При черновом точении: 2Zmin = 2(125 + 150 + 150) = 850 мкм При получистовом точении: 2Zmin = 2(63 + 60 +9) = 264 мкм При чистовом точении: 2Zmin = 2(32 + 30 +6) = 136 мкм При шлифовании: 2Zmin = 2(10 + 20 ) = 60 мкм Расчетный размер заполняем, начиная с конечного размера. dp4 = 19,959 + 0,06 = 20,019 мм dp3 = 20,019 + 0,136 = 20,155 мм dp2 = 20,155 + 0,264 = 20,419 мм dp1 = 20,419 + 0,85 = 21,269 мм В соответствующую графу таблицы №1 заносим значения допусков на каждый переход и заготовку. Вычисляем наибольшие предельные размеры. dmax5 = 19,959+ 0,021 = 20,019 мм dmax4 = 20,02 + 0,21 = 20,23мм dmax3 = 20,16 + 0,39 = 20,55 мм dmax2 = 20,42 + 0,52 = 20,94 мм dmax1 = 21,27 + 1,3 = 22,57 мм Придельные размеры припусков Zmaxпр определяются как разность наибольших предельных размеров предшествующего и выполняемого переходов: 2Zmax2пр = 22,57 – 20,94 = 1,630 мм 2Zmax1пр = 20,94 – 20,55 = 0,39 мм 2Zmax1пр = 20,55 – 20,23 = 0,32 мм 2Zmax1пр = 20,23 - 19,98 = 0,25 мм 2Zmin2пр = 21,27 – 20,42 = 0,85 мм 2Zmin1пр = 20,42 – 20,16 = 0,26 мм 2Zmin1пр = 20,16 – 20,02 = 0,14 мм 2Zmin1пр = 20,02 – 19,959 = 0,061 мм Произведем проверку правильности расчетов: 2Zmax∑ - 2Zmin∑ = Тзаг – Тдет 1,279 = 1,279 На рис.2.1. изображаем схему графического расположения припусков и допусков. Рис. 2.1. Схема графического расположения припусков и допусков. 2.2.9. Определение режимов резания 2.2.9.1. Расчет режимов резания на две операции Определим режимы резания при точении: Операция 010, переход № 2. Глубина резания t = 0,5 мм Подача при чистовом точении s = 0,4 мм/об . Резец токарный проходной, отогнутый с пластинами из твердого сплава Т15К6 ГОСТ 18877-73. Скорость резания при наружном продольном точении рассчитывается по эмпирической формуле : где: Т – стойкость резания, Т = 40 мин; Kv – коэффициент, определяется по формуле: Kv = Kmv ∙ Knv ∙ Kuv (2) где: Kmv – коэффициент, учитывающий влияние материала, определяется по формуле: Kmv = Кг ∙ (750 ∕ σв)nv (3) где: σв – предел прочности при растяжении для стали 45Х, σв = 1710 МПа; Кг – коэффициент, характеризующий группу стали по обрабатываемости, для стали 45Х выбираем по табл. 2 [5, Т 2, стр. 261] Кг = 1; nv – показатель степени, nv = 1. Подставляя данные в формулу (3) получим: Kmv = 1∙ (750 ∕ 1710)1 = 0,44 Кnv – коэффициент, учитывающий состояние поверхности, выбираем по табл. 5 [3, Т 2, стр. 263] для проката Кnv = 0,9; Кuv – коэффициент, учитывающий материал инструмента, выбираем по табл. 6 [3, Т 2, стр. 263] для стали Т15К6 Кuv = 1. Подставляя данные в формулу (2) получим: Kv = 0,44 ∙ 0,9 ∙ 1 = 0.396 Значение коэффициента Cv и показателей степени m, х и y выбираем из таблицы 17 [3, Т 2, стр. 269]. C v = 420, х = 0,15, y = 0,2, m = 0,2. Подставляя данные в формулу (1) получим: По рассчитанной скорости резания определяем число оборотов шпинделя станка: n = 1000 ∙ v ∕ π ∙ D (4) где: v – скорость резания, v = 106.139 м/мин; D – диаметр заготовки, D = 20 мм. Подставляя данные в формулу получим: n = 1000 ∙ 106.139 ∕ 3,14 ∙ 20 = 1690.123 об/мин Расчетное значение n корректируем по паспорту станка 16К20, принимаем ближайшее меньшее: n = 1600 об/мин. Рассчитываем фактическую скорость резания по формуле: vфакт = π ∙ D ∙ n ∕ 1000 (5) где: D – диаметр заготовки, D = 20 мм n – принятая частота вращения шпинделя станка, n = 1600 об/мин. Подставляя данные в формулу получим: vфакт = 3,14 ∙ 20 ∙1600 ∕ 1000 = 100.48 м/мин Силу резания, принято раскладывать на составляющие силы, направленные по осям координат станка (тангенциальную силу Pz, радиальную силу Ру и осевую силу Рх). При наружном продольном точении эти составляющие рассчитываются по формуле: Pz = 10 ∙ Ср ∙ tx ∙ sy ∙ vn ∙ Kp где: Cр – коэффициент, Ср = 300; t – глубина резания, t = 0,5 мм; у – показатель степени, у = 0,75; n – показатель степени, n = -0,15; х – показатель степени, х = 1,0 по табл. 22; s – подача, s = 0,4 мм/об; v – скорость резания, v = 100.48 м/мин; Кр – поправочный коэффициент, представляет собой произведение ряда коэффициентов, учитывающих фактические условия резания, определяется по формуле: Кр = Кмр ∙ Кφр ∙ Кγр ∙ Кλр ∙ Кrр где: Кмр – поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости. Кмр = (σв ∕ 750)n где: σв – предел прочности на растяжение, для стали 45Х σв = 1710 МПа; n – показатель степени, n = 0,75. Подставляя данные в формулу (8) получим: Кмр = (980 ∕ 1710)0,75 = 0.66 Кφр – поправочный коэффициент, Кφр = 1, при использовании материала режущей части инструмента Т15К6, главный угол в плане φ = 450; Кγр – поправочный коэффициент, Кγр = 1; Кλр - поправочный коэффициент, Кλр = 1; Кrр – поправочный коэффициент, Кrр = 0,93. Подставляя данные в формулу (7) получим: Кр = 0.66 ∙ 1 ∙ 1 ∙ 1 ∙ 0,93 = 0.613 Тогда, сила Pz равна: Pz = 10 ∙ 300 ∙ 0,51 ∙ 0,40,75 ∙ 100.48-0,15 ∙ 0.613 = 230.64 Н Определим мощность резания, необходимую для данного режима резания: N = Pz ∙ v ∕ 1020 ∙ 60 где: Pz – сила резания, Pz = 230.64 H; v – скорость резания, v = 100.48 м/мин. Подставляя данные в формулу получим: N = 230.64 ∙ 100.48 ∕ 1020 ∙ 60 = 0.378 Вт Мощность токарно-винторезного станка 16К20 составляет Nст. = 11кВт. Таким образом, N ст. > N рез – данные условия выполняются. Операция 010 переход № 6. Глубина резания Подача при сверлении стали : Скорость резания: Находим коэффициенты по нормативам : По рассчитанной скорости определяем число оборотов шпинделя: Находим фактическую частоту: По найденной частоте находим фактическую скорость: Определяем мощность, требуемую для данного режима резания и сравниваем с мощностью станка. Находим коэффициенты по нормативам: Условие выполняется. 2.2.9.2. Назначение режимов резания по нормативам Назначим режимы резания для остальных операций по нормативам, приведенные в справочнике технолога машиностроителя [5]. Режимы резания Таблица 3. № опер № пер. Глубина резания, t мм Число Проход. I Подача Скорость резания, м/мин Частота вращения, об/мин мм/об мм/мин 010 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 11 В=1,5 0,5 0,28 0,2 1,6 3,0 11 В=1,5 1,0 1,6 1,0 1,6 1,0 1,0 1,35 0,81 1 1 1 1 1 1 1 2 1 4 1 2 1 1 1 Sпоп=0,5 0,4 0,3 0,2 0,4 0,11 Sпоп=0,5 0,4 0,4 0,4 0,4 Sпоп=0,3 0,1 1,5 2,5 86,35 84,39 105,5 100,68 100,68 23,55 86,35 90,43 90,43 75,36 75,36 75,36 10,048 15,7 14,13 1250 1250 1250 1600 1600 1250 1250 1600 1600 1600 1600 1600 1600 500 250 015 1 2 3 2,07 0,6 0,43 1 1 1 0,08 0,1 0,8 20,8 20,8 15,7 1600 1600 1000 025 1 0,02 1 2,4 Vк=35м/с; Vз=20м/мин 2.2.10. Расчет и назначение норм времени 2.2.10.1.Расчет норм времени Расчет штучного времени для операции 010: (1), где То – основное время; Тоб – время на обслуживание рабочего места; Тот – время перерыва на отдых и личные надобности; Тв – вспомогательное время; где Т у.с – время на установку и снятие детали (0,40 мин); Т з.о – время на закрепление и открепление детали (0,52 мин). Основное время рассчитывается: (3), где L – расчетная длина перемещения инструмента; S м – подача на оборот шпинделя; i – число рабочих ходов данного перехода. Определим суммарное основное время для всей операции 010: - оперативное время. Время на обслуживание рабочего места определяется по формуле: , где Т орг – время на организационное обслуживание; Т тех – время на техническое обслуживание: Тогда: Время перерыва на отдых и личные надобности: Подставляя все полученные значения в формулу (1), получаем: 2.2.10.2. Назначение норм времени Основное время рассчитывается по следующим формулам, приведенным в таблице 4 (4, стр. 609-626). Формулы расчета основного времени Таблица 4. Наименование работ Формула расчета То Примечания Токарные - подача на оборот шпинделя мм/об Шлифовальные - подача в минуту мм/мин, В – ширина круга, п – частота вращения изделия. Полученные расчетным путём нормы времени сводим в таблицу 5. Нормы времени Таблица 5. № операции № перехода Размер обработки. D или b, мм Длина обработки L, мм Длина обработан. пов-ти l, мм Длина врезания l1, мм Длина перебега l2, мм Основное время То, мин Вспомогательное время Тв, мин Оперативное время Топер., мин Время обслуж-я Тоб, мин Время на отдых Тот, мин Штучное время Тшт, мин 010 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 Ø22 Ø20 Ø20 Ø20 Ø20 Ø6 Ø22 Ø18 Ø18 Ø10 Ø10 Ø18 Ø2 М18 М10 17 120 120 120 4,6 13 17 36 4,6 11 4,6 4,5 8 28 11 11 117 117 117 1,6 10 11 33 1,6 8 1,6 1,5 5,0 25 8 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 - - - - - 3 - - - - - - - - 0,027 0,24 0,32 0,25 0,007 0,095 0,027 0,112 0,007 0,068 0,007 0,019 0,05 0,037 0,017 3,68 4,965 0,187 0,456 5,61 015 1 2 3 Ø4,14 Ø4,14 М5 21 3,6 18 15 0,6 15 3 3 3 3 - - 0,164 0,023 0,023 0,92 1,129 0,04 0,35 1,519 020 1 Ø20 123 117 3 3 0,179 0,96 1,139 0,23 0,23 2,369 Размер файла: 7,9 Мбайт Фаил:

Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Автомобили и технологическое обслуживание / Технология замены тормозных колодок грузовых автомобилей МАЗ (технологический раздел дипломного проекта)

Вход в аккаунт: