Страницу Назад

Поискать другие аналоги этой работы

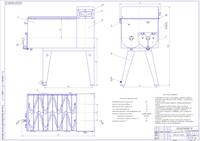

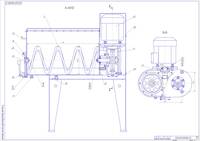

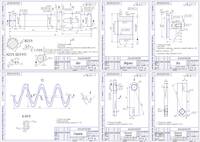

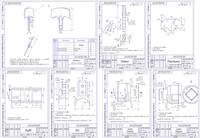

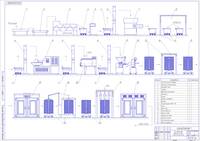

1590 Совершенствование линии производства колбасных изделий в Логойском районном потребительском обществе с модернизацией рабочих органов фаршемешалка МПФ-150ID: 218428Дата закачки: 26 Мая 2021 Продавец: Shloma (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Диплом и связанное с ним Форматы файлов: КОМПАС, Microsoft Word Описание: Дипломный проект 107 страниц, 36 рисунков, 10 таблиц, 13 источников, графическая часть 9 листов формата А1. Ключевые слова: фаршемешалка, фарш, технологический процесс, шнек, привод, обзор, расчет, наладка, обслуживание, эффективность. Объектом исследования является фаршемешалка МПФ-150 в лини производства колбасных изделий в Логойском районном потребительском обществе. Цель проекта – применение полученных в процессе обучения теоретических знаний и практических навыков при повышении эффективности производства колбасных изделий путем повышения производительности, а также снижения затрат на техническое обслуживание фаршемешалки в Логойском районном потребительском обществе. В процессе работы описан технологический процесс производства колбасных изделий. Произведен обзор конструкций фаршемешалок. Проведен патентный поиск. Выполнен комплекс расчетов. Отдельный раздел посвящен особенностям по монтажу, эксплуатации, техническому обслуживанию и ремонту фаршемешалки МПФ-150. В дипломном проекте предлагается модернизация фаршемешалки МПФ-150. В результате предлагаемых решений повышается производительность, надежность машины и снижается эксплуатационные расходы. Разработана инструкция по охране труда при эксплуатации модернизируемой фаршемешалки МПФ-150. Рассчитана экономическая эффективность модернизации фаршемешалки МПФ-150. Внедрение разработки в производство позволит сэкономить 23940 тыс. руб. в год при планируемом производстве фарша 450 т. Стоимость модернизации составит 2055,6 тыс. руб., а срок окупаемости – 0,08 года. СОДЕРЖАНИЕ ВВЕДЕНИЕ 6 1 ОБОСНОВАНИЕ ТЕМЫ ДИПЛОМНОГО ПРОЕКТА 8 2 ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ПРОИЗВОДСТВА ПРОДУКЦИИ 10 2.1 Характеристика пищевого продукта 10 2.2 Сырье для производства 10 2.3 Стадии технологического процесса 11 2.4 Аппаратурно-технологическая схема производства 17 2.5 Фасовка, упаковка и маркировка готовой продукции 20 2.6 Хранение и транспортирование 24 2.7 Отходы производства 25 3 АНАЛИТИЧЕСКИЙ ОБЗОР И ОПИСАНИЕ КОНСТРУКЦИИ 26 3.1 Общая характеристика 26 3.2 Патентный обзор 40 3.3 Техническая характеристика и описание фаршемешалки МПФ-150 63 3.4 Сущность и описание модернизации 66 4 РАСЧЕТНАЯ ЧАСТЬ 68 4.1 Технологический расчет 68 4.2 Энергетический расчет 69 4.3 Кинематический расчет 73 4.4 Конструктивный расчет 74 5 МОНТАЖ, ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ ФАРШЕМЕШАЛКИ МПФ-150 83 5.1 Монтаж и подготовка фаршемешалки МПФ-150 5.2 Техническое обслуживание и ремонт фаршемешалки МПФ-150 85 6 ОХРАНА ТРУДА 88 6.1 Анализ состояния охраны труда в Логойском районном потребительском обществе 88 6.2 Разработка мер безопасности при эксплуатации модернизируемой фаршемешалки МПФ-150 90 6.3 Обеспечение пожарной безопасности в Логойском районном потребительском обществе 97 7 РАСЧЕТ ЭКОНОМИЧЕСКОЙ ЭФФЕКТИВНОСТИ ОТ ВНЕДРЕНИЯ ПРОЕКТА В ПРОИЗВОДСТВО 99 7.1 Расчет затрат на модернизацию 99 7.2 Расчет экономической эффективности 102 ЗАКЛЮЧЕНИЕ 107 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 108 3.3 Техническая характеристика и описание фаршемешалки МПФ-150 Машина для перемешивания фарша МПФ-150 предназначена для перемешивания составных колбасного фарша. Машина для перемешивания фарша (рис 3.21) представляет собой раму 17 цельносварной конструкции, на которой установлены ванна смесительная 5, редуктор 14, пульт управления 21, решетка 6. Рисунок 3.21 – Машина для перемешивания фарша МПФ-150 Ванна смесительная изготовлена из нержавеющей стали. В ванну смесительную 5 на оси 3 устанавливаются два шнека 4 и крепятся болтами с шайбами 7 и 8. На ванне закреплена решетка 6, которая предохраняет попадание рук в рабочую зону. При незакрытой решетке 6 контакты выключателя 15 разомкнуты, машина не включается. На передней стенке ванны смесительной имеется разгрузочный люк, который закрывается крышкой 24, поднятием рычага 2 вверх. В верхней части ванны смесительной имеется зацеп 23, для фиксации крышки 24 при выгрузке продукта из ванны после окончания перемешивания. Внизу ванны смесительной имеются два отверстия, предназначенные для слива воды при санобработке, которые закрываются пробкой 1. Ванна смесительная крепится к раме четырьмя винтами 22 и двумя болтами 27. К задней части рамы четырьмя винтами 16, крепится редуктор 14. Редуктор машины для перемешивания фарша червячный, состоит из привода и механизма поворота. Между ванной смесительной 5 и редуктором 14 установлены уплотнительные кольца 9. Привод содержит электродвигатель 14 (рис 3.22), червяк 27, насаженный на вал электродвигателя. Другой конец червяка вращается в радиальном роликовом подшипнике 29. Вращение от червяка через два колеса червячные 10 передается на шнеки 4 (рис 3.21). Рисунок 3.22 – Привод фаршемешалки МПФ-150 Для предотвращения вытекания масла из редуктора в ванну смесительную во фланце 28, установлена манжета 6 (рис. 3.21). Для контроля уровня масла предусмотрено отверстие, закрытое пробкой 17 с шайбой 18 и прокладкой 19. Заливка масла производится через отверстие, закрытое пробкой-сапуном 15 с шайбой 16. Слив масла производится через нижнее отверстие в корпусе редуктора, закрываемое пробкой 33 с прокладкой 34. Масса заливаемого масла 0,6 кг. Редуктор и привод закрыты облицовкой и крышкой из нержавеющей стали. Пульт управления 21 (рис 3.21) расположен на правой стороне рамы, на пульте смонтированы кнопки 11 «Пуск», 12 «Стоп» и лампа сигнальная 13. Для присоединения кабеля, обеспечивающего электропитание машины, используются зажимы наборные, которые закрепляются двумя винтами к кронштейну рамы. В нижней части стойки рамы ставится болт 18 с шайбой 19 и шайбой 20 для заземления машины. Работа машины. В смесительную ванну 5 загружаются составляющие колбасного фарша, закрывается решетка 6. Включается общий выключатель, расположенный на стене, загорается сигнальная лампа 13, это значит, что на пульт управления 21 подано напряжение. Нажимается кнопка 11 «Пуск» расположенная на пульте управления 21 и начинается перемешивание продукта. При окончании перемешивания, рычаг 2 поворачивается вниз, открывается крышка 24, и рычагом 2 фиксируется за зацеп 23. После полной выгрузки продукта крышка закрывается и цикл повторяется [8]. Техническая характеристика фаршемешалки МПФ-150 приведена в таблице 3.6. Таблица 3.6 – Техническая характеристика фаршемешалки МПФ-150 Значение Показатель Производительность машины (зависит от загрузки, перемешивания, и опорожнения), кг/ч, не менее 150 Емкость смесительной ванны, л 75 Максимальная масса загрузки, кг 35 Число оборотов шнеков, мин-1 80 Номинальная мощность электродвигателя, кВт 1,5 Питающая электросеть, род тока номинальное напряжение, В номинальное значение частоты, Гц 3-х фазный переменный 380/220 50 Габаритные размеры, мм, не более длина ширина высота 900 450 1000 Занимаемая площадь, м2 0,44 Масса машины кг, не более 95 3.4 Сущность и описание модернизации В дипломном проекте рассматривается модернизация фаршемешалки МПФ-150. Фаршемешалки должны обеспечивать качественную переработку мясной продукции, высокую удельную производительность, низкий удельный расход энергий. Количества и качества получаемого продукта зависит от множества факторов, которые условно можно разделить на две группы: технологические и технические. К технологическим факторам были отнесены поддающие регулировке параметры, а именно, качества исходного сырья (плотность, структура, вязкость), частота вращения месильных органов, температура. Технические факторы отражают техническое состояние деталей и узлов фаршемешалки, которые не поддаются регулировке в процессе работы данной машины. К недостатком существующих конструкций фаршемешалок следует отнести невысокую эксплуатационную надежность, обусловленную быстрым выходом из строя втулок, установленных в опорных частях шнека, а также наличием зон непромесса и неполная выгрузка фарша из корыта (остается фарш в углах корыта). На основе проведенного анализа делаем вывод, что модернизация фаршемешалки целесообразна и необходима. Модернизация позволит увеличить производительность, а также снизить эксплуатационные издержки. Для снижения эксплуатационных издержек заменим обычную втулку, на втулку из бронзы. Для увеличения производительности, устранения зон непромесса и полной выгрузки фарша разрабатываем конструкцию шнека. Выполним шнек в виде полого вала на котором размещены с определенным шагом лопатки под углом 26°. Общий вид разрабатываемого шнека изображен на рисунке 3.33. Рисунок 3.33 – Вид общий разрабатываемого шнека 4 РАСЧЕТНАЯ ЧАСТЬ 4.1 Технологический расчет Производительность фаршемешалок периодического действия определяется по следующей формуле [9]: (4.1) где коэффициент заполнения или использования полезной емкости (среднее практическое значение для перемешивания вязких продуктов в горизонтальной мешалке составляет 0,5...0,7); геометрическая емкость резервуара (дежи) мешалки, м3; плотность перемешиваемого продукта, кг/м3, ( кг/м3); полная продолжительность перемешивания, мин, мин; время затраченное на загрузку и выгрузку, мин, мин. В большинстве случаев дежа фаршемешалки периодического типа действия имеет вид корыта представленного на рисунке 4.1. Рисунок 4.1 – Дежа фаршемешалки периодического типа действия Для такого варианта исполнения геометрическая емкость дежи может (в приближении) определяется по формуле (4.2) где наружный радиус вращения лопасти, м, м; высота дежи, м; принимаем м; расстояние между осями вращения шнеков, м, м; длина дежи, м, м. Пользуясь формулами (4.2) и (4.1), получим м3; кг/ч. 4.2 Энергетический расчет Мощность электродвигателя к спиральным мешалкам при перемешивании вязких сред [7] (4.3) где мощность, необходимая для преодоления сопротивления среды, Вт; мощность, необходимая для преодоления сил трения о лопасти, Вт; мощность, необходимая для преодоления сил трения о стенки дежи, Вт; КПД привода, принимаем (редуктор червячный). Мощность привода спиральной мешалки определяют исходя из того, что при перемешивании среда совершает сложное движение в окружном и осевом направлении. поэтому мощность, затрачиваемую на вращение спирали определяют по расходу среды в осевом направлении и эмпирическому коэффициенту сопротивления среды при движении ее по желобу [7]: (4.4) где эмпирический коэффициент сопротивления среды при движении ее по желобу, применяется равным длина желоба, м, м; расход при свободном движении среды, кг/ч. Наибольший секундный расход, в котором среда перемещается только в осевом направлении по направляющим [7] (4.5) где коэффициент использования площади поперечного сечения спирали ( , принимаем ); шаг спирали, м, принимаем м; внешний радиус спирали, м, ( м); внутренний радиус спирали, м, ( м). Минимальный расход при свободном движении среды и с учетом трения о поверхность спирали [7] (4.6) где осевая скорость смещения среды, м/с; площадь поперечного сечения одного витка спирали, м2, Осевая скорость смещения среды [7] (4.7) где среднее квадратичное значение радиуса, м, м; значение угла развертки спирали при , град, коэффициент трения скольжения среды о поверхность витка, принимаем Используя формулы (4.5), (4.6) и (4.7) определим неизвестные составляющие для нахождения мощности привода спиральной мешалки по формуле (4.4): м/с; кг/с; м/с; Вт. Мощность, необходимая для преодоления сил трения о спираль (4.8) где сопротивление испытываемое спиралью, Н; площадь поперечного сечения одного витка спирали, м2; коэффициент трения скольжения; осевая скорость смещения среды, м/с. Сопротивление испытываемое спиралью [9] (4.9) где удельное сопротивление перемешиваемой среды, Н/м2; площадь лобовой поверхности спирали, м2. По данным Лапшина для фарша, удельное соротивление определяется по формуле [9] (4.10) где удельное начальное сопротивление, Н/м2; постоянный параметр, зависящий от вида фарша; скорость вращения спиралей, м/с, (4.11) Площадь поверхности спирали в направлении вращения вала может быть определена по формуле (4.12) где длина спирали, м ( м); значение угла развертки спирали, град, Пользуясь формулами (4.9), (4.10), (4.11) и (4.12) определим нужные значения м2; м/с; Н/м2; Н. Определим по формуле (4.8) мощность, необходимую для преодоления сил трения о спираль шнека Вт. Мощность, необходимая для преодоления сил трения о стенки дежи [7] (4.13) где толщина слоя среды, м, м; коэффициент трения скольжения, площадь поверхности дежи, м2, ( м2); скорость движения среды относительно поверхности дежи, м/с, м/с. По формуле (4.13) получим Вт. Подставив все найденные значения в формулу (4.3), получим кВт. По справочнику [10] исходя из кВт принимаем электродвигатель серии АИР80В4У3 с кВт и мин-1. 4.3 Кинематический расчет Общее передаточное отношение привода фаршемешалки (4.14) где частота вращения вала электродвигателя, мин-1, мин-1; частота вращения шнеков фаршемешалки, мин-1, мин-1; Подставив в формулу (4.14) известные значения, получим В приводе фаршемешалки МПФ-150 используется специальный червячный редуктор с двумя червячными колесами, передаточное отношение которого будет равно 17,4. Кинематическая схема фаршемешалки приведена на рисунке 4.2. Рисунок 4.2 – Кинематическая схема фаршемешалки: 1 – электродвигатель; 2 – шнеки (спирали); 3, 5 – червячные колеса; 4 – червяк; 5 – корпус 4.4 Конструктивный расчет Расчет шнека Из опыта работы многих шнековых устройств известно, что под действием винтовой поверхности шнека транспортируемый материал движется не параллельно его оси, а винтообразно с переменной скоростью в осевом и радиальном направлениях в зависимости от расстояния частиц материала до оси шнека, от коэффициента трения и величины противодавления. Так как углы подъема винтовых линий правильной винтовой поверхности шнека изменяются, увеличиваясь от периферии к центру шнека, то осевое перемещение частиц материала, расположенных в радиальном направлении, будет неодинаковым. Для практических расчетов достаточно принимать среднее арифметическое значение углов подъема винтовых линий на периферии αD и αd вала шнека, т. е. (4.15) Здесь (4.16) где H – шаг витков шнека, м D и d – диаметры шнека и вала шнека, м. Шаг винтовой линии шнека выбирается равным (0,7 – 0,8)D Снижение перемещения частиц продукта в осевом направлении можно учесть коэффициентом отставания: (4.17) где f = tgφ – коэффициент трения (φ – угол трения). Диаметр вала шнека должен быть больше предельного, определяемого из условия: (4.18) Производительность шнекового устройства определяется произведением полезно заполненного одношагового межвиткового объема в пределах плоского угла в один радиан на угловую скорость вращения шнека: (4.19) где δ – толщина витка шнека в осевом направлении по наружному диаметру, м ρ – плотность материала, кг/м3 ψ – коэффициент заполнения межвиткового пространства; ω – угловая скорость вращения шнека, рад/с. При заданной производительности по уравнению (4.5) можно определить параметры шнека. Если формуемый или прессуемый материал является пластично-вязким и обладает адгезией, то в качестве коэффициента трения берется коэффициент внутреннего трения, определяемый из условия связи частиц между собой при сдвиге слоев материала. Для получения максимальной производительности шнекового устройства необходимо принимать небольшие значения углов подъема винтовых линий шнека (не более 10°). В противном случае может произойти отрыв материала от внутренней поверхности корпуса устройства из-за преобладающих винтовых поверхностей шнека, между которыми находится продукт. Для снижения опасности проворачивания транспортируемого материала на внутренней поверхности корпуса устройства устанавливают ребра или делают углубления, располагая их в осевой направлении или в направлении винтовой линии. Площади внутренней цилиндрической поверхности корпуса шнекового устройства и одной стороны поверхности шнекового витка на длине одного шага шнека можно определить по выражениям: (4.20) (4.21) где L и l – развертки винтовых линий, соответствующие диаметрам шнека и вала, м. Крутящий момент на валу шнека и осевое усилие можно определить по выражениям: (4.22) (4.23) где п – число рабочих шагов (витков) шнека, Рmax – максимальное давление, развиваемое шнеком, Па. Максимальное давление может быть задано по технологическому про-цессу, а также определено путем приравнивания удерживающего момента массы материала, увлекаемого во вращение рабочими витками шнека, крутящему моменту шнека. Зная крутящий момент на валу шнека и осевое усилие, находят соответствующие им нормальное и касательное напряжения в опасном сечении вала шнека в зоне питания: (4.24) (4.25) где F – площадь поперечного сечения вала шнека, м2; Wp – полярный момент сопротивления поперечного сечения вала шнека, м3. Эквивалентное напряжение по теории наибольших касательных напряжений определяют по формуле: (4.26) Последний виток шнека, выходящий в прессовую камеру, находится под действием максимального давления. Этот виток следует рассчитать на прочность. С небольшим допущением один виток можно представить как кольцевую пластинку, защемленную по внутреннему контуру в теле вала шнека. В этом случае наибольший изгибающий момент на внутреннем контуре такой пластинки, выполненной из стали (4.27) а наибольшее напряжение (оно же эквивалентное) (4.28) где а = D/d – отношение диаметров шнека и вала. Шнеки можно изготовлять литыми, точеными, сварными и паяными. В индивидуальном производстве чаще всего шнеки изготовляют сварными, причем винтовую поверхность (перо) шнека составляют из отдельных элементов – вырезанных разомкнутых и выгнутых колец. Для изготовления шнека диаметром D с заданным диаметром вала d и шагом Н необходимо изготовить кольца с наружным диаметром Do, внутренним диаметром do и разомкнутыми на угол выреза α0 (рис. 4.3). Рисунок 4.3 – Кольцо заготовка витка шнека Вначале определяют ширину винтовой поверхности и длины винтовых линий l и L в пределах одного шага шнека: (4.29) (4.30) (4.31) Затем определяют угол выреза: (4.32) И, наконец, диаметры кольца: (4.33) (4.34) Кольца можно изготовлять также без выреза. Таких колец-заготовок для выполнения шнека заданной длины надо меньше, чем колец с углом выреза α0, т. к. одно такое кольцо образует винтовую поверхность на длине шнека: (4.35) которая, как видно из этого выражения, несколько больше шага шнека [11]. Данные к расчету: производительность максимальное давление коэффициент внутреннего трения плотность материала число витков шнека диаметр шнека Решение: По наружному диаметру шнека, определяем шаг По формуле (4.18) определяем предельный диаметр шнека: принимаем диаметр вала шнека 60 мм (а =1,8…5, в нашем случае ). Определяем угол подъема винтовых линий на внешней стороне шнека и у вала по формуле (4.16): Определяем среднее значение угла подъема винтовых линий витка шнека по формуле (4.15): Вспомогательные величины равны Определяем коэффициент отставания частиц материала в осевом направлении по формуле (4.17): Определяем изгибающий момент в витке шнека по внутреннему контору, т. е. у вала по формуле (4.27): Витки шнека будем изготавливать из нержавеющей стали 12Х18Н10Т для которой допускаемое напряжение при изгибе можно принять равным допускаемому при растяжении т. е. (приложение 10 [12]) тогда по формуле (4.28) определим толщину витка шнека принимаем Площадь внутренней цилиндрической поверхности корпуса устройства по длине одного шага определим по формуле (4.20): Длины разверток винтовых линий, соответствующие диаметрам вала шнека L, определим по формулам (4.30) и (4.31): Площадь поверхности витка шнека на длине одного шага определяем по формуле (4.21): Крутящий момент при четырех рабочих витков шнека определим из формулы (4.22): Осевое усилие по формуле (4.23): Нормальное и касательное напряжения вала определяем по формулам (4.24), (4.25): сж  Эквивалентное напряжение определим по формуле (4.26): экв и находится в пределах допускаемого напряжения для материала вала шнека (сталь 12Х18Н10Т). Определяем длину шнека Ширину витков определим по формуле (4.29): Угол выреза в кольце-заготовке определяем по формуле (4.32): 0 Диаметры колец определяем по формулам (4.33), (4.34): d0 D0 При изготовлении кольца-заготовки без углового выреза, оно располагается на длине шнека (формула (4.35)): Количество заготовок без углового выреза надо практически нужно сделать 14 колец-заготовк. 5 МОНТАЖ, ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ ФАРШЕМЕШАЛКИ МПФ-150 5.1 Монтаж и подготовка фаршемешалки МПФ-150 Место установки машины должно гарантировать ее сохранность и обеспечивать удобство работы при ее эксплуатации и техническом обслуживании, а также должно соответствовать санитарным нормам, требованиям пожарной безопасности и техники безопасности. Машина устанавливается согласно требованиям, предъявленным к установке механического оборудования. К монтажу и наладке машины допускаются специалисты, ознакомленные с настоящим РЭ, имеющие допуск на право работы с электроустановками и прошедшие инструктаж по технике безопасности. Выполнение всех электромонтажных и регулировочных работ должно производится в соответствии в общими указаниями мер безопасности при выполнении работы, приведенных в «Положении о ремонте». При подъеме машины грузоподъемными механизмами и приспособлениями, их грузоподъемность должна соответствовать величине переносимого груза. Подготовка машины к монтажу. Машина должна транспортироваться от места получения до места установки и монтажа в упаковке предприятия-изготовителя. Транспортирование машины без упаковки, хранение ее на открытой площадке, вне помещения без упаковки не рекомендуется. Перед монтажом распаковать машину, вынуть ее и извлечь из ванны смесительной эксплуатационную документацию. После распаковки машины необходимо поверить комплектность поставки машины согласно п. 1.3 [8]. В случае обнаружения некомплектности или ненадлежащего качества машины, получатель обязан вызвать представителя предприятия-изготовителя, оформить акт-рекламацию и предъявить штрафные санкции. Перед началом монтажных работ машина должна быть расконсервирована. При этом все поверхности, покрытые защитной смазкой должны быть очищены от нее. Снятие смазки следует производить тканью, смазочной 0,5 % раствором кальцинированной соды. Все окрашенные поверхности протираются мягкой ветошью. К месту установки машины должно быть подведено электропитание, шина для заземления, трубопровод с горячей водой для санитарной обработки. Монтаж. Машина должна устанавливаться на ровном полу с линейным размером от стенки – 600 мм. Автоматический выключатель АЕ2026-10H-20У3-А, 50 Гц, 380 В, 6,3 А ТУ 16-522, 064-82 крепится на стене и соединяется с машиной кабелем. Длина кабеля определяется на месте эксплуатации. Контур заземления подсоединить к болту заземления 18 машины. При этом контактные части должны иметь защитное противокоррозионное покрытие и приспособление против ослабления крепежа. Сопротивление между металлическими частями корпуса машины и местом присоединения заземления должно быть не более 0,1 Ом. Машина должна быть подключена в соответствии во схемой электрической принципиальной (рис. 3) [8]. Наладка пуск и регулирование. Пуск (опробование) машины производится на холостом ходу. Перед подачей напряжения на машину необходимо убедится в выполнении правил техники безопасности. Перед пуском машины необходимо выполнить следующие требования. После подсоединения редуктора машины к электросети во избежания аварии необходимо проверить правильность вращения шнеков. Вращение должно соответствовать направлению указанному стрелкой на стенке перед смесительной ванны. Перед пуском машины необходимо произвести санитарную обработку. Все законсервированные части машины, имеющие контакт с продуктом, промыть горячим мыльным раствором до полного удаления консервационной смазки, протереть насухо, смазать несоленым пищевым жиром. При наладке в процессе работы, а также при санитарной обработке машины проверку и осмотр рабочего механизма производить только при выключенном электродвигателе и после полной его остановки при выключенном автоматическом выключателе. При обкатке машины производится проверка блокировочного устройства, исключающегося возможность включения электродвигателя при поднятой решетке 6 (рис. 1) [8]. Обкатка и опробование машины производится на холостом ходу в течение 3-х минут. Работа машины должна быть плавной, без шума, стука и заеданий. Машина отрегулирована при сборке на заводе-изготовителе. Поэтому специальной работы по регулированию ее перед пуском не требуется. 5.2 Техническое обслуживание и ремонт фаршемешалки МПФ-150 Система технического обслуживания и ремонта направлена на поддержание машины в постоянной технической готовности и обеспечении бесперебойной работы в течение всего периода эксплуатации. В систему входят: - техническое обслуживание при использовании машины; - регламентированное техническое обслуживание (ТО); - текущий ремонт (ТР); - капитальный ремонт (К). Техническое обслуживание при использовании включает обслуживание машины при подготовке к использованию по назначению, а также непосредственно после его окончания. Регламентированное ТО предусматривает выполнение всех работ с периодичностью и в объеме, установленными эксплуатационной документацией, независимо от технического состояния машины в момент начала технического обслуживания. Текущий ремонт – это ремонт, выполненный для обеспечения или восстановления работоспособности. Капитальный ремонт – это ремонт, выполняемый для устранения неисправности полного или близкого к полному восстановлению ресурса изделия с заменой или восстановлением любых его частей, включая базовые. Администрацией предприятия, эксплуатирующего машину необходимо: - осуществить контроль за эксплуатацией и техническим обслуживанием машины; - организовать учет технического обслуживания; осуществить контроль за соблюдением санитарно-технических требований при эксплуатации. Работы по устранению аварийных отказов и выполнение регламентированных работ должны проводится силами специализированного ремонтно-монтажного предприятия, либо специалистами технический служб предприятия, эксплуатирующего машину (если такие службы имеются). Работы проводятся непосредственно на месте эксплуатации машины. На предприятии, эксплуатирующем машину, должны быть заведен журнал учета работ, проводимых в процессе регламентированного технического обслуживания и текущего ремонта. В дополнение к общим правилам необходимо выполнить следующие требования: - осмотр и устранение неисправностей проводить только после отключения машины от сети; - устранение неисправностей должны проводить квалифицированные специалисты предприятия; - запрещается пользоваться неисправными инструментами и приспособлениями; - работу по машине, после окончания ее технического обслуживания или устранения неисправностей производить с соблюдением мер безопасности, перечисленных в п. 2.3 [8]. Для машины установлена следующая структура ремонтного цикла: 5ТО-ТР-5ТО-ТР-5ТО-ТР-5ТО-ТР-5ТО-ТР-5ТО-ТР-5ТО-ТР-5ТО-К. Периодичность видов технического обслуживания: периодичность ТО – 1 месяц; периодичность ТР – 6 месяцев; периодичность К – 4 года. Количество в ремонтном цикле: регламентированных технических обслуживаний – 40; текущих ремонтов – 7; капитальных ремонтов – 1. Средний срок службы машины – 8 лет. Характерные неисправности и методы их устранения приведены в таблице 5.1. Таблица 5.1 – Характерные неисправности и методы их устранения Неисправность, внешние проявления и дополнительные признаки Вероятная причина Метод устранения При включении автоматического выключателя не загорается сигнальная лампа на пульте управления Перегорела лампа Заменить лампу При нажатии на кнопку «Пуск» электродвигатель не запускается а) Не поступает питание из сети; б) Вышел из строя электродвигатель Проверить силовую цепь Заменить электродвигатель При опущенной решетке двигатель не включается (или при поднятой решетке работающий электродвигатель не отключается) Не работает выключатель ВПК 2010А Заменить выключатель Размер файла: 9,3 Мбайт Фаил: ------------------- Обратите внимание, что преподаватели часто переставляют варианты и меняют исходные данные! Если вы хотите, чтобы работа точно соответствовала, смотрите исходные данные. Если их нет, обратитесь к продавцу или к нам в тех. поддержку. Имейте ввиду, что согласно гарантии возврата средств, мы не возвращаем деньги если вариант окажется не тот. -------------------

Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Пищевая промышленность / Совершенствование линии производства колбасных изделий в Логойском районном потребительском обществе с модернизацией рабочих органов фаршемешалка МПФ-150

Вход в аккаунт: