Страницу Назад

Поискать другие аналоги этой работы

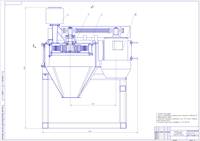

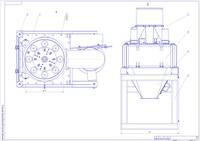

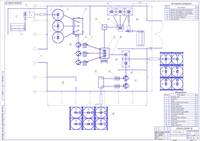

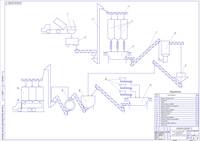

1590 Техническое обеспечение производства комбикормов в ОАО «Клецкий комбикормовый завод» с модернизацией измельчителя зерна (дробилки зерна вертикальной) ДЗВ-2 (дипломный проект)ID: 218974Дата закачки: 18 Июня 2021 Продавец: Shloma (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Диплом и связанное с ним Форматы файлов: КОМПАС, Microsoft Word Описание: Дипломный проект Пояснительная записка состоит из 90 страниц печатного текста и содержит 14 таблиц, 19 наименований использованных литературных источников, 1 приложение и 9 листов графического материла формата А1. Цель работы – обоснование экономической целесообразности применения модернизированной дробилки зерна в линии производства комбикормов в ОАО «Клецкий комбикормовый завод». В дипломном проекте разработан технологический процесс производства полнорационных комбикормов. Дана характеристика оборудования для производства комбикормов. Приведены правила подготовки сырья к производству и применения готовых комбикормов. Подробно рассмотрены технологические операции на всех этапах производства и выбраны необходимые режимы работы оборудования. Произведена модернизация молотковой дробилки. Определена экономическая эффективность предлагаемых технических решений. СОДЕРЖАНИЕ ВВЕДЕНИЕ 8 1 ОБОСНОВАНИЕ ТЕМЫ ДИПЛОМНОГО ПРОЕКТА 10 2. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ПРОИЗВОДСТВА КОМБИКОРМОВ 12 2.1 Характеристика предприятия 12 2.2 Характеристика продукции и сырья 13 2.3 Особенности производства и использования готовой продукции 16 2.4 Стадии технологического процесса 21 2.5 Характеристика оборудования 23 2.6 Аппаратурно-технологическая схема линии 29 3 КОНСТРУКТОРСКАЯ ЧАСТЬ 32 3.1 Назначение дробилки зерна 32 3.2 Патентный и литературный обзор 32 3.3 Техническая характеристика дробилки зерна 3.4 Общее устройство 38 3.5 Принцип работы дробилки зерна 40 3.6 Сущность и описание предлагаемой модернизации 41 3.7 Правила монтажа и наладки 42 3.8 Техническое обслуживание, эксплуатация и ремонт 46 4 РАСЧЕТНАЯ ЧАСТЬ 49 4.1 Технологический расчет 49 4.2 Кинематический расчет 56 4.3 Прочностной расчет 63 5 БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ 65 5.1 Анализ состояния охраны труда на ОАО «Клецкий комбикормовый завод» 65 5.2 Разработка мер безопасности при эксплуатации модернизированной молотковой дробилки зерна 5.3 Обеспечение пожарной безопасности на ОАО «Клецкий комбикормовый завод» 74 6 ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ ПРОЕКТА 6.1 Расчет затрат на модернизацию дробилки зерна 6.2 Расчет эксплуатационных издержек 78 6.3 Расчёт показателей эффективности капиталовложений 83 ЗАКЛЮЧЕНИЕ 87 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 88 ПРИЛОЖЕНИЕ 90 3 КОНСТРУКТОРСКАЯ ЧАСТЬ 3.1 Назначение дробилки зерна Дробилка зерна молотковая предназначена для измельчения зерна различных культур, применяется в комбикормовом производстве при приготовлении кормовых продуктов. Дробилка применяется при дроблении всех видов сухого зерна и другой подобной продукции. Материал разрушается за счёт ударных нагрузок и истирания. При таком способе измельчения качество готового продукта по своему гранулометрическому составу выше качества продукта, измельчённого в других типах дробилок. При измельчении наличие пылевидной фракции составляет не более 5 %, что даёт возможность сбережения исходного материала. Размер фракции зерна зависит от установленного решета и может варьироваться в зависимости от требований производства [12]. 3.3 Техническая характеристика дробилки зерна В технологической линии для получения комбикорма используем дробилку зерна молотковую, которая обеспечивает производительность до 10 т/ч при получении измельченных частиц от 0,9 до 2,4 мм. Мощность электродвигателя дробилки – 55 кВт, удельный расход энергии 11,4 кВт-ч/т. Таблица 3.2– Техническая характеристика Производительность за 1 час основного времени т, не менее 10 Качество измельчения: интервал среднего размера частиц измельчённого продукта, мм 0,8…2,6 Удельный расход электроэнергии, кВтч/т, не более 11,5 Тип привода электрический Частота вращения ротора, мин-1 2940+30 Установленная мощность, кВт, 55 Габаритные размеры, мм, не более длина ширина высота 3000 2550 3850 Конструкционная масса, кг, не более 1300 Число обслуживающего персонала, чел, 1 3.4 Общее устройство В состав дробилки, в соответствии с рисунком 3.2, входят: корпус – 1; ротор – 2; основание – 3; воронка – 4; сито – 5; кронштейн – 6; амортизатор– 7; плита – 8; механизм подъема сита – 9; распределитель – 10; люк – 11; фильтр – 12; электропривод (исполнение 1) – 13; электропривод (исполнение 2) – 14. выключатель конечный – 15, клиноременная передача 16, электродвигатель 17, шкивы 18, 19. Корпус, согласно рисунка 3.2 представляет собой сварную конструкцию с прикрепленной сверху плитой 8 для установки привода 14, распределителя 10, механизма подъема сита 9 и двух фильтров 12. Внутри корпуса 1 установлен кронштейн 6, выполненный в виде рамки, для крепления сита 5. Снизу к корпусу 1 крепится воронка 4 с люком 11 для очистки воронки. Корпус 1 установлен на основании 3 с помощью четырех амортизаторов 7. Ротор 2 состоит из ступицы с закрепленными на ней двумя дисками, между которыми установлены шесть пальцев для крепления молотков. Молотки посажены свободно. Разделяются молотки между собой шайбами. Ротор 2 закреплен на валу фланцевого электродвигателя и закрыт с трех сторон ситом 5. Рисунок 3.5 - Дробилка зерна молотковая 1- корпус; 2- ротор; 3- основание; 4- воронка; 5- сито; 6- кронштейн; 7- амортизатор; 8- плита; 9- механизм подъема сита; 10- распределитель; 11- люк; 12- фильтр; 14- электропривод; 15- выключатель конечный; 16- клиноременная передача; 17- электродвигатель; 18, 19- шкив. Сито 5 представляет собой съемную корытообразную сварную конструк-цию, имеющую верхнюю цилиндрическую часть и нижнюю – плоскую. В их поверхности сделаны отверстия для сепарирования измельченных частиц зерна. Механизм подъема сита 9 выполнен в виде трособарабанной конструкции с дисковым фиксатором подъема кронштейна 6, на котором установлено сито 5. Распределитель 10 представляет собой сварное соединение, выполненное в виде обратного тройного ввода, обеспечивающего разделение основного потока зерна на три части. Выключатель конечный 15 предназначен для отключения цепи управления электродвигателями при открытой дверце корпуса 1 [15]. 3.5 Принцип работы дробилки зерна Схема работы дробилки зерна представлена на рисунке 3.6: Рисунок 3.6 - Схема работы дробилки зерна. 1- дробилка; 2- питатель; 3- сепаратор магнитный; 4- воронка; 5- задвижка; 6- шнек; 7- решетка; 8- рукав; 9- магнитная головка; 10- отражатель; 11- распределитель; 12- ротор; 13- сито; 14- воронка. Зерно поступает в приемную воронку 4 питателя 2 и минуя ручную задвижку 5, шнеком 6 подается к выгрузному патрубку с решеткой 7, где производится задержание крупных кусковых включений. При накоплении они сдвигаются зерном к окну и попадают в рукав 8. Зерно просыпается сквозь решетку 7 и попадает в сепаратор магнитный 3 на конусную часть магнитной головки 9, где производится задержание ферромагнитных примесей. Затем зерно падает вниз на отражатель 10 и опять соприкасается с магнитной головкой 9 в ее цилиндрической части. Таким образом, производится двукратная сепарация зерна от ферромагнитных приме-сей. Очищенное зерно поступает в дробилку 1 через распределитель 11. Распределитель разделяет поток зерна на три части и направляет в зону действия молотков ротора 12. Ротор 12 ограничен с трех сторон ситом 13. В этой зоне зерно измельчается на частицы и воздушным потоком, создаваемый ротором, частицы выносятся в заситовое пространство, теряют скорость и оседают в во-ронке 14. Из воронки 14 измельченное зерно удаляется транспортером, не входящий в состав дробилки. Регулировка подачи зерна производится с помощью изменения частоты вращения шнека 6 питателя 2 [6]. 3.6 Сущность и описание предлагаемой модернизации Базовая дробилка зерна молотковая имеет низкую производительность и качество измельчения, также в рабочей камере происходит переизмельчение зерна с образованием пылевой фракции, которая взрывоопасна, а также негативно влияет на качество комбикорма. Поэтому для улучшения технических характеристик необходимо произвести модернизацию рабочего органа дробилки - ротора, которая позволит повысить производительность, а также избежать переизмельчения продукта. Задачей конструкторской разработки данного дипломного проекта является модернизация ротора дробилки для увеличения ее производительности. Модернизация конструкции дробилки заключается в установке дополнительных дисковых измельчающих элементов на молотки ротора. Рисунок 3.7 - Схема модернизированного ротора молотковой дробилки 1- измельчитель; 2- молоток; 3- диск; 4- бич; 5- цапфа. Дисковые измельчающие элементы имеют волнистую кромку и крепятся к молоткам с возможностью вращения вокруг своей оси. При вращении ротора дисковые элементы начинают вращаться за счет сил трения возникающих в рабочей зоне измельчающей камеры, что создает дополнительные зоны измельчения вокруг дисковых элементов. За счет волнистой кромки дисковые элементы интенсивнее производят из-мельчение чем базовые молотки и менее подвержены износу. Данная модернизация позволяет увеличить производительность дробилки без изменения мощности электродвигателя и дополнительных энергозатрат. 3.7 Правила монтажа и наладки Досборка, наладка и обкатка. Дробилка зерна должна устанавливаться в помещении согласно схемы компоновки основных узлов дробилки. Пространственное размещение основных узлов дробилки зерна должно обеспечить удобный доступ к крышкам, регулировочным заслонкам, местам смазки и обеспечивать возможность очистки всех технологических узлов, где проходит зерновая и измельченная масса. Порядок монтажа: - установить дробилку на бетонное основание и закрепить анкерными болтами; - сварить опорную конструкцию, согласно монтажному чертежу установить на опорной конструкции питатель; - установить на выходной патрубок питателя сепаратор магнитный. Для обеспечения санитарно-гигиенических норм, для работы оператора электрошкаф установить в операторской, обеспечивающей допустимые параметры по шуму и вибрации. Подключить кабели согласно схеме электрической подключения. Провода проложить в лотках, трубах или металлорукавах. Радиусы изгибов труб должны быть не менее шестикратного наружного диаметра трубы. Для присоединения заземляющего провода к трубам привариваются болты М10. Проложить заземляющий контур с присоединением его к электрошкафу и электрооборудованию. Провести испытания изоляции электрооборудования, устройств заземления, надежности их присоединения. Результаты испытаний должны соответствовать нормам указанным в соот-ветствующих требованиях электробезопасности. После монтажа дробилки на рабочей площадке необходимо проверить на-дежность крепления болтовых соединений, наличие смазки, проверить качество окрашенных поверхностей. Произвести расконсервацию дробилки. Протереть ветошью, смоченной дизельным топливом, керосином или растворителем, поверхности деталей, покрытые смазкой. После этого просушить их или протереть насухо. Подготовка к работе и порядок работы. Открыть крышку дробилки и проверить рабочую камеру, установку сита, молотков и надежность их крепления, закрыть крышку, прочно прижав винтами зажимов. Проверить надежность крепления конечного выключателя. Проверить действие задвижки. Задвижка должны легко перемещаться и фиксироваться. Проверить внешнее и внутреннее состояние электрошкафа: - рукоятки выключателей автоматических должны четко фиксироваться во включенном и отключенном положениях. - кнопки управления на двери должны мягко утапливаться при нажатии и возвращаться при отпускании. На шкале амперметра должна быть отмечена красная риска номинального тока двигателя измельчителя. На двери электрошкафа и на боковой стенке должны быть четко видны надписи выполняемых операций. Порядок работы: - из внешнего силового щита подать напряжение питания на электрошкаф. - автоматическим выключателем, расположенном на боковой стенке элек-трошкафа подать напряжение в силовую часть. Должна загораться сигнальная лампа на двери электрошкафа. - проверить работоспособность электрошкафа при отключенных выключателях в режимах «Наладка» и «Работа». - проверить звуковую сигнализацию, звуковая сигнализация должна рабо-тать в течение 10 сек. - проверить действие аварийной грибовидной кнопки. - проверить действие конечного выключателя на крышке дробилки. - установить переключатель режимов работы в положение «Наладка». На-жать кнопку «Пуск». Начинает работать звуковая сигнализация и через 10 сек. подается напряжение питания на схему управления электрошкафа - электродвигатели запускаются, контроль запуска электродвигателя дробилки осуществляется по амперметру. - поочередно нажимая кнопки «Пуск», «Стоп» проверить работу транспортера выгрузного (если он есть), дробилки и питателя. - установить переключатель режимов работы в положение «Работа». Про-верьте сблокированное включение транспортера выгрузного (если он есть), дро-билки и питателя. Провести обкатку оборудования в течении 15…30мин. - при установке переключателя SF в режим положения «О», с цепей управления электрошкафа снимается напряжение. Открыть задвижку питателя. Подать напряжение на электрошкаф выключателем автоматическим на боковой стенке электрошкафа. Установить переключатель режимов работы в положение «Работа». Нажать кнопку подачи напряжения в цепь управления электрошкафа. Срабатывает предупредительная сигнализация в течение 10сек. Нажать кнопку «Пуск» транспортера выгрузного, если он есть в технологической линии Нажать кнопку «Пуск» дробилки, электродвигатель дробилки запускается и выходит на номинальные обороты. Правила эксплуатации и регулировки. Эксплуатировать только правильно собранную, проверенную и отрегулированную дробилку зерна. Линия загрузки. - Проверить магнитный и механический уловители инородных включений в зерне. - При необходимости удалить инородные включения. - Проверить плотность прилегания крышки на магнитном уловителе. - Закрыть задвижку на впускном устройстве зерна. Линия измельчения. - Открыть крышку дробилки. - Опустить механизм подъема сита. - Установить сито. - Поднять механизм подъема. - Проверить уплотнения в месте посадки сита. - Закрыть крышку дробилки. - Периодически очищать фильтр от пыли. Регулировка производительности. - Установить путем вращения резистр в положение «Выключено». - Включить транспортер выгрузной. - Включить дробилку и проконтролировать по показаниям амперметра холостой ход электродвигателя дробилки. - Подать напряжение на электродвигатель питателя и проверить, что шнек питателя на выпускном устройстве зерна. - Медленно вращая резистор в сторону увеличения скорости шнека питате-ля следить за загрузкой электродвигателя дробилки до достижения значения тока на шкале амперметра обозначенного красной риской на стекле. Производительность дробилки зерна поддерживается по номинальному току электродвигателя дробилки. Переход на холостой ход работы дробилки зерна: - повернуть резистор в положение «Отключено»; - убедиться, что шнек питателя не вращается; - закрыть задвижку на выпускном устройстве зерна; - освободить дробилку от зерна, проверив по показателям амперметра ток холостого хода. - остановить дробилку путем снятия напряжения; - остановить выгрузной транспортер [10]. 3.8 Техническое обслуживание, эксплуатация и ремонт Дробилка зерна разработана под существующую систему технического об-служивания и ремонта в соответствии с ГОСТ 15.601-98. Ремонт путем замены отдельных деталей будет производится на предпри-ятии. Обслуживание дробилки зерна должно производиться оператором, а также лицами, прошедшими специальную подготовку по обслуживанию дробилки зерна и ознакомленные с “Руководством по эксплуатации”. Техническое обслуживание: Порядок перестановки молотков: - открыть крышку; - опустить сито; - отвинтить 6 болтов крепления оси молотков; - снять планку крепления оси; - снять поочередно, фиксируя последовательность установки втулки и мо-лотки с осей. - взвесить комплекты молотков. Разность масс комплектов молотков по диагонали не должна быть более 4 г; - в случае необходимости провести балансировку комплектов молотков и переустановить молотки неизношенными гранями; - восстановить расположение втулок и молотков на осях; - закрепить ось молотков планкой и болтами; - проверить правильность посадки молотков на осях. Содержание и порядок проведения работ по использованию запасных час-тей. Номенклатура и количество запасных частей, выбраны из условий поддержания работоспособности дробилки зерна в течении гарантийного срока. Долговечность рабочих граней молотков и решёт зависит от свойств зерна, его засорённости минеральными примесями, установленной степени измельче-ния. Поэтому для конкретных условий за предельный износ молотков следует считать повышение удельного расхода энергии, повышение вибрации, уменьшение производительности. Работы по установке запасных частей взамен изношенных или вышедших из строя проводя в следующем порядке: По мере износа молотков произвести перестановку граней молотков. В случае полного износа молотки и сита восстановлению не подлежат, их следует заменить новыми. Если решето имеет рваные отверстия и вмятины, его надо заменить. Гарантийный срок эксплуатации для решет и молотков не менее 150 часов работы дробилки. [16] 4 РАСЧЕТНАЯ ЧАСТЬ 4.1 Технологический расчет Процесс дробления зерна является наиболее энергоёмким среди всех дру-гих операций по подготовке зерна, поэтому применение оптимальных режимов работы универсальной молотковой дробилки ведёт к значительной экономии энергии. Для экспериментального исследования была применена дробилка молотковая и роторы с лопастями-бичами при различных количествах осей подвесок ударных элементов (рисунок 4.1). Для привода дробилки использовался двигатель постоянного тока независимого возбуждения по схеме Г-Д, что позволило проводить опыты, изменяя частоту вращения ротора молотков в диапазоне от 2200 до 3000 мин-1. В качестве сырья было использовано зерно ячменя, овса и ржи влажностью 13,5%; 16,24; 18,0 и 21,3%. Поиск оптимальных параметров и режимов работы дробилки осуществлялся при помощи дозатора, который обеспечивал различную степень загрузки машины. Измельчённый продукт под действием вентилятора поступал в циклон, одна из течек которого предназначалась для прохода помола в контрольную мешкотару при установившемся режиме работы. Длительность опыта составляла 4...5 минут с трёхкратной повторностью. Производительность дробилки (Q, т/ч) определялась по формуле , (4.1) где q - масса контрольного помола за учтённое время, кг; t - продолжительность опыта, с. Для определения размеров частиц дроблёного зерна проводился ситовый анализ 50 г продукта, взятого из пробы контрольного помола. Фракционный со-став определялся на вибрационном классификаторе РФ-1 с набором решёт, имеющих круглые отверстия диаметром от 0,25 до 5 мм. Среднюю пробу массой 100 г взвешивали на весах с точностью до 0,01. Данные ситового анализа использовались для расчёта по формуле , (4.2) где М - модуль дробления, мм; Р0 - весовой остаток на сборном дне; Р1, Р2, Р3, Р4, Р5 - весовые остатки на ситах с диаметром отверстий соответст-венно 0,25 мм; 0,5; 1,0; 2 и 3 мм. Количество целых зёрен определялось, выделением их из навески, взвешивании, и выражалось в процентах. Рисунок 4.1 - Установка лопастей-бичей на роторе вертикальной дробилки при различных количествах осей подвесок ударных элементов. Измерения и регистрация первичных показателей (силы тока, напряже-ния, мощности, коэффициента загрузки электродвигателя) проводились на установившихся режимах рабочего и холостого ходов дробилки. Время записи одной повторности составлял 20 с. Сравнительная оценка процесса измельчения проводилась по удельным показателям. Результаты экспериментальных исследований представлены на рисунках 4.2, 4.3, 4.4, 4.5. На рисунке 4.2 приведены графики зависимости производительности, удельного расхода энергии и модуля помола от диаметра отверстий сита (а) и окружной скорости молотков (б) для ржи, ячменя и овса. С увеличением диаметра отверстий производительность дробилки увеличивается на всех материалах, причём на ржи рост идёт более интенсивно, чем на ячмене и овсе, удельный расход энергии уменьшается, а модуль помола увеличивается. Важным фактом, влияющим на эффективность работы дробилки, является окружная скорость молотков. С повышением окружной скорости молотков, производительность дробилки возрастает до определённой величины для каждого материала, а затем начинает снижаться. Так, при измельчении овса и ячменя максимальная производительность достигается при окружной скорости равной 120 м/с, а для ржи - 125 м/с. Удельный расход энергии для всех видов зерна при этом снижается и достигает своего наименьшего значения для овса и ячменя при скорости молотков, равной 120 м/с, а для ржи 125 м/с, при этом модуль помола также уменьшается. На рисунке 4.3 представлена зависимость производительности и удельного расхода энергии от влажности зерна. Из графика видно, что с повышением влажности зерна производительность дробилки снижается, а удельный расход энергии резко возрастает. На эффективность работы дробилки влияет также величина зазора между молотками и ситовой поверхностью (рисунок 4.4). С уменьшением зазора модуль помола уменьшается, а удельный расход энергии увеличивается. На рисунке 4.5 показана зависимость производительности, потребной мощности и удельного расхода энергии от степени загрузки машины. Анализ этих зависимостей , отражающих процессы измельчения зерна (ржи, овса, ячменя) при влажности в среднем 14,2% на решётах с диаметром отверстий 3 мм, позволяет установить закономерности процесса дробления. Производительность растёт до определённой величины, а затем начинает резко падать, при этом мощность имеет тенденцию к увеличению. На графике величина загрузки  = 0,82 соответствует максимально возможной загрузке рабочей камеры, а производительность в зоне изменения загрузки 0,8...1,0 падает, в результате удельный расход энергии увеличивается. Это явление можно объяснить следующим. Зерно в рабочей камере принимает вид кольцеобразного слоя, вращающегося с определённым скольжением по отношению к окружной скорости молотков. С увеличением степени загрузки машины плотность и толщина этого слоя будут возрастать, что положительно сказывается на работе дробилки в пределах до значения загрузки  = 0,8. Дальнейшее повышение плотности слоя приводит к снижению интенсивности дробления и просеивающей способности решёт, отверстия которых в значительной степени перекрываются крупными частицами, что затрудняет проход мелких. Лопасти-бичи, вращаясь, кроме измельчающей функции, выполняют роль вентилятора, создавая разряжение в дробильной камере, благодаря чему воздух всасывается в отверстия камнеуловителя, отклоняя поток зерна, а инородные предметы, как более тяжелые, скатываются в специальный карман камнеуловителя. Благодаря этому, инородные предметы не могут поступать в дробильную камеру, и надежность машины увеличивается. Материал, поступающий во входной патрубок, направляется двумя потоками в загрузочные окна, что обеспечивает более равное распределение материала по периметру ситового пространства. Все это исключает вибрацию и улучшает надежность дробилки. Установка лопастей-бичей при различных количествах осей подвесок удар-ных элементов представлена на рисунке 4.1. а, б, в, г. На рисунке 4.1 “а” показано двенадцать осей подвеса ударных элементов. Для этого случая, чтобы был сбалансирован ротор, и установлено четыре лопасти-бича под углом между собой в 90º и смещенных от оси подвеса ударного элемента на 7,5º в сторону вращения ротора. На рисунке 4.1 “б” – восемь осей подвеса. В этом случае четыре лопасти-бича расположенные под углом 90º друг к другу, устанавливают под углом 22,5º к оси подвеса ударного элемента. На рисунке 4.1 “в” – шесть осей подвеса и четыре лопасти – бича располо-женные под углом 90º друг к другу, устанавливают под углом 15º к оси подвеса. На рисунке 4.1 “г” четыре оси подвеса и четыре лопасти – бича расположены под углом 90º друг к другу, устанавливают под углом 45º к оси подвеса ударного элемента. Как показали исследования, при подаче материала по двум рукавам в два загрузочных окна, расположенных диаметрально противоположно, значительно улучшилась динамическая уравновешенность ротора, что привело к более высо-кой надежности дробилки. Исследования также показали, что при установке двух, четырех, шести, и восьми лопастей-бичей качество помола было наилучшим при четырех лопастях-бичах, а удельная энергоемкость – при двух лопастях-бичах. Так как основным показателем является качество помола, то оптимальное количество лопастей-бичей принято – четыре. Изменение длины лопастей-бичей равной R-r позволяет эффективно использовать ситовую поверхность днища сита и создавать оптимальный воздушный поток для улавливания инородных предметов в зерне. Рисунок - 4.2. Зависимость производительности, удельного расхода энергии и модуля по-мола от диаметра отверстий сит (а) и окружной скорости молотков (б) при (b=150 мм; W=14%; S=10 мм; =0,8). Рисунок 4.3 - Зависимость производительности и удельного расхода энергии от влажности зерна при (V=120 м/с; d=3 мм; S=10 мм; =0,8). Рисунок 4.4 - Зависимость удельного расхода энергии и модуля помола от расстояния ме-жду молотками и ситом при (n=120 м/с; =0,8; d=3 мм; b=150 мм; W=14%). Рисунок 4.5 - Зависимость производительности и удельного расхода энергии от степени загрузки машины при (n=120 м/с; S=10 мм; d=3 мм; b=150 мм; W=14%). Выводы. 1. При измельчении ржи, ячменя и овса для мелкого и среднего модуля помола можно использовать сита с диаметром отверстий 3 и 5 мм. 2. Окружная скорость концов молотков должна быть 120...125 м/с, при влажности зерна в пределах 12...15 %. Для дробилки производительностью 10 т/ч необходимы следующие пара-метры: диаметр ротора - 820 мм; ширина ротора - 150 мм; диаметр отверстий сит - 3 мм; окружная скорость молотков - 120 м/с; зазор между ситом и концами молотков - 10 мм; подача материала через два загрузочных патрубка, установленных диаметрально противоположно. При этом удельные затраты энергии минимальны и будут составлять 8,5 кВт-ч; установленная мощность электродвигателя - 55 кВт. [14] 4.2 Кинематический расчет Перед тем, как начать, непосредственно, расчет клиноременной передачи, рассчитаем привод питающего транспортера. Привод транспортера состоит из электродвигателя и клиноременной передачи, при помощи которой передаётся усилие на рабочий орган. Исходя из рекомендаций для данного типа машин выбираем электродвигатель 4А100L8У3 номи-нальной мощности 1,5 кВт, с частотой вращения вала электродвигателя (синхронная) : об/мин. Передаточное отношение от электродвигателя к транспортеру: Частота вращения шнека 280 об/мин. Общее передаточное отношение ременной передачи: , Принимаем U=2; Определим КПД привода от двигателя к шнеку: (4.3) где =0,96; - КПД ременной передачи, - КПД подшипников качения ( одной пары ), = ; Тогда ; Крутящий момент на валу эл/дв: Н м. (4.4) Мощность на валу шнека: кВт. (4.5) Крутящий момент на рабочем органе шнека: Н м. (4.6) где -угловая скорость вала шнека. рад/с. В зависимости от передаваемого крутящего момента на ведущем валу выби-раем тип ремня и минимальный допустимый диаметр . Расчет передачи производим для двух секций. Принимаем два сечения ремня - О и А. Минимальный допустимый диаметр меньшего шкива . мм.; мм. Скорость ремня: ; (4.7) м/с; м/с; Диаметр большего шкива : ; (4.8) ; ; По ГОСТ 17383-72 принимаем: мм; мм; Уточняем угловую скорость ведомого вала: ; (4.9) где: - коэффициент упругого скольжения ремня: рад/с; рад/с; Фактическое передаточное отношение: ; (4.10) ; ; Ориентировочное значение межосевого расстояния: ; (4.11) мм; мм; Расчетная длинна ремня: ; (4.12) мм; мм; Принимаем стандартные длины ремня по ГОСТ 1284-68: мм; мм; По принятой стандартной длине определяем соответствующее межосевое рас-стояние: ; (4.13) мм; мм; Угол обхвата ремнем малого шкива: ; (4.14) ; ; Допускаемое полезное напряжение ; (4.15) где: - исходное удельное окружное усилие. При н/мм ; ; - справочные коэффициенты; ; ; ; ; ; ; . Окружное усилие: ; (4.16) Н; Н. Требуемое число ремней: ; (4.17) где: А – площадь поперечного сечения ремня; мм ; мм ; , принимаем ; , принимаем ; Принимаем ремень сечением (3 шт.). Усилие действующие на вал: Н; (4.18) 4.3 Прочностной расчет Рассчитаем шпоночное соединение вала дробилки со шкивом. Принимаем шпонку призматическую со скругленными торцами. Размеры сечения шпонки и пазов и длинны шпонки принимаем по СТ СЭВ 189-75. Материал шпонки - сталь 45, нормализация. Шпонку расчитываем на смятие и на срез. Напряжение смятия и условие прочности: ; (4.19) где: - крутящий момент на валу, кН м - диаметр вала, мм; - высота шпонки, мм; для вала диаметром мм; - рабочая длина шпонки, мм; - допускаемое напряжение на смятие, для стальной ступицы Мпа н/мм Тогда: Н/мм . Условие прочности на срез: ; (4.20) где: - ширина шпонки, мм, для вала диаметром мм - допускаемое напряжение на срез, для стальной ступицы н/мм Мпа. Тогда: н/мм . Таким образом, условия прочности на смятие и на срез соблюдаются. [14] Размер файла: 6,9 Мбайт Фаил:

Скачано: 4 Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Пищевая промышленность / Техническое обеспечение производства комбикормов в ОАО «Клецкий комбикормовый завод» с модернизацией измельчителя зерна (дробилки зерна вертикальной) ДЗВ-2 (дипломный проект)

Вход в аккаунт: