Страницу Назад

Поискать другие аналоги этой работы

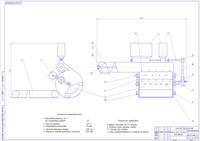

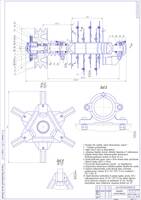

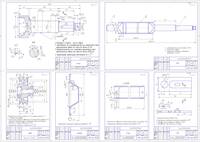

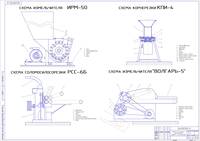

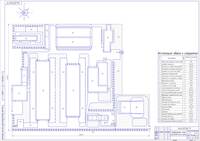

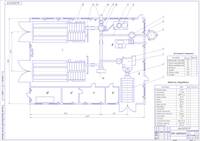

1590 Комплексная механизация производственного процесса откормочной фермы КРС с усовершенствованием линии приготовления кормовой смеси и разработкой измельчителя грубых кормов (дипломный проект)ID: 220984Дата закачки: 27 Октября 2021 Продавец: Shloma (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Диплом и связанное с ним Форматы файлов: КОМПАС, Microsoft Word Описание: АННОТАЦИЯ В данном дипломном проекте на основе анализа состояния хозяйственной деятельности, разработаны и произведены необходимые расчеты по технологии приготовления и раздачи корма. Произведено проектирование измельчителя-смесителя в режиме энергосберегающей технологии. Решены вопросы по организации охраны труда и окружающей среды. Целесообразность выполненных проектных решений подтверждены данными экономических расчетов. Дипломный проект включает: - расчетно-пояснительная записка – 82 страницы; - рисунков - 6; - таблиц - 16; - графического материала - 9 листов. СОДЕРЖАНИЕ Введение 1. Анализ производственной деятельности предприятия 1.1 Общие сведения о предприятии 1.2 Анализ отрасли растениеводства 1.3 Анализ отрасли животноводства 1.4 Анализ цеха механизации 1.5 Экономический анализ 1.6 Обоснование темы дипломного проекта 2. Технологическая часть 2.1. Система содержания животных 2.2 Расчет годовой потребности в кормах 2.3 Обоснование и выбор технологии обработки. Составление схемы технологического процесса 2.4 Расчет поточно-технологических линий и потребность в машинах кормоцеха 3. Конструктивная часть 3.1 Краткий обзор и оценка существующих технологий обработки 3.2 Зоотехнические требования к измельчению и смешиванию грубых кормов 3.3 Технологический процесс машины и ее схематическое изображение 3.4 Технологические, энергетические и прочностные расчеты машины 3.4.1 Технологические расчеты 3.4.2 Энергетический расчет измельчающего аппарата 3.4.3 Энергетический расчет шнекового смесителя кормов 3.4.4 Расчет питающего механизма 3.4.5 Прочностной расчет шарикоподшипника привода питающего механизма 3.4.6 Расчет цепной передачи 3.4.7 Расчет вала режущего барабана 4. Охрана труда 4.1 Мероприятия по охране труда 4.2 Расчет освещения кормоцеха 4.3 Расчет контурного заземления 4.4 Безопасность проектируемой машины 5. Экономическое обоснование объекта Заключение Литература 2. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 2.1 Система содержания животных Молочно-товарная ферма имеет кормоцех, траншеи для силоса и сенажа, котельную, бытовые комнаты. Постройки на ферме в основном из сборного железобетона. Водоснабжение осуществляется через водонапорную башню БР-15А с насосом АА-8. Раздача кормов в коровниках осуществляется с помощью мобильных кормораздатчиков КТУ-10, агрегатируемых с тракторами ЮМЗ или МТЗ. Приготовление кормов предусмотрено в кормоприготовительном цехе. Поение животных производится при помощи автопоилок АП-1. Уборка навоза из коровника осуществляется цепочно-скребковым транспортером ТСН-2. В коровниках предусмотрено привязное содержание животных. Доение коров производится в молокопровод с помощью доильных установок АДМ-8. В молочном блоке предусмотрен сбор молока, охлаждение, кратковременное хранение и выдача потребителю. В молочном блоке предусмотрена тепловая обработка молока, а также получение сливок и обрата. Операциями первичной обработки молока является очистка, пастеризация, охлаждение и хранение молока. Для грубой очистки молока чаще всего применяются фильтры из капроновой ткани, которые устанавливаются в молокопроводах или в охладителе, а также в каждом доильном аппарате перед поступлением молока в общий молоко провод. Емкость молочных танков для хранения молока должна быть: Vт ≥ Qмах•Tg; (2.1) Vт ≥ 1287•1,5 = 1925 л. Производительность охладителя должна быть не менее производительности молокопровода. Потребное количество охладителей определяется: ; (2.2) где V0 - рабочий объем ванны охладителя. Для принятого танка охладителя молока ТОМ-2А, V0=1800 л. [1]. . Принимаем Ко= 2. Для более полной очистки молока применяются центробежные очистители. Их производительность выбирается из таких же соображений, как и охладителей. Для подачи молока в них используются диафрагменные молочные насосы. Количество доильных аппаратов, с которыми может работать одна доярка, определяется по формуле: ; (2.3) где n - количество доильных аппаратов, шт.; tg - время машинного доения коров, мин; tп - время подготовительных операций, мин; tз - время заключительных операций. Данные по затратам времени на выполнение отдельных операций приведены в [1]. В среднем затраты времени на ручные операции при доении в стойле составляют 2,8 мин. Время машинного доения tg для животных с годовым удоем до 4000 кг, может быть принято равным 4,9 мин. [1]. . Принимаем n=2. Тога количество коров, которое может выдоить одна доярка за час, будет вычисляться по формуле ; (2.4) где t - общее время доения 1 коровы, мин. ; (2.5) мин. коров. Зная общее время доения коров по распорядку для Tg=1,5, определяем потребное количество доярок: ; (2.6) где µ - количество коров в коровнике, µ=400 голов; С - коэффициент, учитывающий тугодойных коров по разным причинам в ручную, С=0,9 [1]. доярок. Тогда потребное количество доильных аппаратов будет равно: , (2.7) К ним необходимо прибавить запасные доильные аппараты из расчета 2 аппарата на 100 голов. Тогда доильных аппаратов будет ; (2.8) шт. Производительность доильной установки определяется по формуле: , (2.9) где Qгод. - годовой удой от одной фуражной коровы, принимаем Qгод=4000 кг; β - коэффициент неравномерности удоя, берем β=1,2; к - коэффициент кратности доения, берем при 3-х кратном доении, к=0,4 [1]; j -плотность молока, j=1,03 кг/л, [1]. л. Тогда секундный расход молока одной ветвью молокопровода будет равен: , м3/с (2.10) где а - число ветвей молокопровода, а=8 [11]; м3/с. Улучшение показателей работы МТФ возможны лишь при коренной перестройке ее работы, внедрение достижений сельскохозяйственной науки и передового опыта производства, осуществление комплексной механизации трудоемких процессов животноводства, и вместе с тем снижение энергозатрат. 2.2 Расчет годовой потребности в кормах При групповом кормлении коров, приблизительно одинаковой живой массы и продуктивности составляют рационы в расчете на среднее животное. Кормовые рационы в зимний период должны включать значительное количество сочных кормов и умеренное количество грубых, при экономном расходовании сравнительно дорогостоящих концкормов. Из грубых кормов молочным животным живой массой 450…500 кг можно давать в сутки 4…6 кг соломы. Сочные корма в рационы доильных коров вводят из расчета 6…9 кг на 100 кг живой массы, в числе их должны быть не менее 50% силоса. Сено рекомендуется вскармливать без подготовки из расчета 5 кг на одно животное. Для лучшего усваивания рекомендуется скармливать 2…3 вида таких кормов. Концентраты вводятся до 15…20% от общей питательности рациона. Обычно исходят при этом из норм их расходования в расчете на 1 кг получаемого от коровы молока. При суточном удое до 10 кг требуется до 100 грамм концкормов. Исходя из зоотехнических требований к кормлению и наличию кормовой базы, составляем рацион кормления дойного стада КРС в стойловый период. Суточный рацион представляем в таблице 2.1. Таблица 2.1 - Суточный рацион кормления Продолжительность периода, дн Надои за год, кг Нормы потребности кормов в сутки, кг., кед Грубые корма Сочные корма Конц. корма Питат. растворы Всего кормовых единиц Всего кормов, кг Солома Силос Корнепл. кг кед кг кед кг кед кг кед кг кед 210 2500 5 1,6 25 5 20 2,4 2 2 3 1,8 12,8 55 Исходя из таблицы, ведем дальнейший расчет. Суточный расход каждого вида корма Рс в кг определяется по формуле: , (2.11) где n1, n2, nn - норма расхода на одно животное различных групп, кг.; m1, m2, mn - поголовье животных в группах. Исходя из этой формулы, определяем: Рс сил. = 1900 • 25=47500 кг; Рс сол. = 1900 • 5=9500 кг; Рс кормов = 1900 • 20=38000 кг; Рс конц. = 1900 • 2=3800 кг; Рс пит. раств. = 1900 • 3=5700 кг. Суточная потребность кормосмеси Рс корм.см., будет равна сумме всех компонентов. , кг (2.12) кг. Потребность в корме на весь стойловый период определяется по формуле: , кг (2.13) где Рс - суточный расход кормов в стойловый период года, кг; t3 - продолжительность периода, дн.; R - коэффициент, учитывающий потери корма во время хранения и транспортировки - для корнеклубнеплодов R=1,01; - для концкормов R=1,03; - для силоса R=1,1; - для соломы R=1 [4]. Рг.сил.=47500•210•1,1=10972500 кг; Рг.сол.=9500•210•1=1995000 кг; Рг.корм.=38000•210•1,01=8219400 кг; Рг.конц.=3800•210•1,03=805980 кг; Рг.пит.раст.=5700•210•1=1197000 кг. Соответственно годовая потребность в кормовой смеси для вскармливания крупного рогатого скота численностью 1900 голов будет равна сумме годовых потребностей по отдельным кормам. , кг (2.14) кг. 2.3 Обоснование и выбор технологии обработки. Составление схемы технологического процесса Технология обработки и приготовления кормов зависит от конкретных условий в хозяйстве, а также от зоотехнических требований к скармливанию. Хозяйство расположено в восточной области Украины. По климатическим условиям в хозяйстве выращивают зерновые и технические культуры. В условиях рыночной экономики большое внимание уделяют повышению продуктивности крупного рогатого скота молочного направления, что невозможно без сбалансированного, полноценного кормления. На фермах полноценность кормления контролируют, как зоотехническими, так и физикобиохимическими методами. Зоотехнический контроль включает проверку рационов по составу питательности и качеству кормов. Широкое применение приобретает использование кормовых смесей, состоящих из кормов имеющихся в хозяйстве. Раздельное скармливание сочных, грубых и концкормов приводит к тому, что одни корма поедаются животными полностью, а другие с низкими вкусовыми достоинствами - лишь частично. Для получения полноценных кормовых смесей необходимо учитывать все зоотехнические требования. Предполагаемая технология обработки позволяет приготавливать полноценные кормовые смеси для молочно-товарной фермы. Технологическая схема кормоцеха предусматривает шесть технологических линий с регулируемой подачей: - линия стебельчатых кормов и технологической обработки соломы; - линия концкормов; - линия корнеклубнеплодов; - линия питательных растворов; - накопление, мойка, измельчение и смешивание кормов; - накопление и выдача кормов. Для нормальной работы поточных линий кормоцеха необходимы общефермерские машины не входящие в состав комплекса: грейферный погрузчик ПЭ- 0,8Б для погрузки силоса, соломы и др.; два трактора МТЗ-80 и два прицепа 2ПТС-4-887АИ для доставки кормов; загрузчик ЗСК-10 для доставки концентратов. Рассмотрим линию стебельчатых или грубых кормов. Технологический процесс заключается в том, что солому из скирд, силос или сенаж из хранилищ доставляется тракторами с тракторными прицепами 2ПТС-4-887АИ к цеху и выгружают приемные лотки питателей-загрузчиков. При этом солома за счет ножевых барабанов питателя предварительно измельчается, что облегчает ее дозирование и транспортирование. Силос (сенаж) поступает на линию смешивания без дополнительного измельчения. Далее корма по транспортерам загружаются послойно на транспортер линии сбора, с которого поступает в измельчитель-смеситель для смешивания, доизмельчения и обогащения питательными растворами. Готовую смесь выгружают транспортером в кормораздающие средства. Далее раздача по фермам производится кормораздатчиком КТУ-10 агрегатируемые с тракторами МТЗ или ЮМЗ. Силос зимой и зеленую массу летом тракторными прицепами или автосамосвалами доставляют в кормоцех и сгружают в бункер-накопитель, установленный в приемке под навесом, из которого далее они также дозированно выдаются на сборочный транспортер. Смешивание кормов обеспечивают ленточный транспортер и измельчитель-смеситель. Управление всем оборудованием кормоцеха дистанционное, с электропульта. Приборы защиты электроустановок размещены в щитовой в электрошкафах. Рис. 2. 1. Схема технологического процесса приготовления кормов. 2.4 Расчет поточно-технологических линий и потребность в машинах кормоцеха Согласно принятому суточному рациону кормления на стойловый период 210 дней для 1900 голов, общий суточный объем переработки кормов в кормоцехе МТФ составит 104,5 тонн. При трехразовом питании (утреннее кормление сеном) кормоцех должен работать для подготовки кормовой смеси на обеденное и вечернее время кормления (по 50% рациона, 52,25 т). Такая технология кормления позволяет организовать работу кормоцеха МТФ в одну смену в дневное время. Рекомендуется зоотехнической службой время кормления в обед и вечером по 1 часу. Следовательно, производительность кормоцеха равна 52,25 т/ч. Составленная схема кормления, а также технологический процесс подготовки кормов позволяет перейти к технологическому расчету оборудования, который сводится к определению производительности технологических линий, машин и вспомогательного оборудования кормоцеха. Часовую производительность технологической линии Wт.л. (кг/ч) определяется по формуле: ; кг/ч (2.15) где t - время работы технологической линии, ч; τ - коэффициент использования времени смены. Производительность технологической линии необходимо рассчитывать во взаимосвязи со сроками хранения приготовленных кормов. Так, измельченные корнеклубнеплоды по зоотехническим требованиям допускается хранить 1,5…2 часа, тогда производительность линии для переработки корнеклубнеплодов определяется: ; (2.16) где Z - число выдач корнеклубнеплодов за сутки, Z=3. т/ч. Производительность равная 6,33 т/ч обеспечивает измельчитель-камнеуловитель ИКМ-5. По техническим данным его производительность равна 5…7,5 т/ч, при потребляемой мощности 10,5 кВт. Число машин выбираем по формуле: ; (2.17) где Wп - производительность технологической линии, кг/ч; Wм - производительность выбранной машины, кг/ч. . Принимаем одну машину ИКМ-5, необходимую для обработки корнеклубнеплодов. Дозирование такого количества корнеклубнеплодов обеспечивает дозатор ДС-15, производительностью по техническим данным равной 5…10 т/ч, при потребляемой мощности 1,1 кВт. Производительность технологической линии для подготовки концкормов определяется: ; (2.16) где tп - время отведенное для выдачи с максимальным количеством данного вида корма, ч. кг/ч. Такую производительность обеспечивает питатель концкормов ПК-6,0, по техническим характеристикам производительность равна 6 т/ч, при потребляемой мощности 2,6 кВт, а также дозатор концкормов ДК-10, производительность которого равна 0,1…3 т/ч, при потребляемой мощности 1,1 кВт. Производительность технологической линии для подготовки соломы, то производительность линии подготовки соломы определяется по формуле: ; кг/ч (2.17) где кс - коэффициент, учитывающий часть суточной нормы выдаваемой животным соломы в сухом виде, кс=1.[7] кг/ч т/ч. Для этой технологической линии мы принимаем предлагаемый мной измельчитель-смеситель, производительность которого по аналогии с ИСК-3 равна 0,9…3 т/ч. Рассчитываем число машин для линии грубых кормов: , (2.18) где Wм - производительность выбранной машины, Wм=3 т/ч. . Принимаем один измельчитель-смеситель. Производительность технологической линии для подготовки силоса определяется по формуле: , т/ч (2.19) т/ч. Для этой линии выбираем бункер-дозатор кормов БДК-Ф-70-20, по технической характеристике производительность бункера-дозатора равна 5…20 т\\ч при потребляемой мощности 8 кВт. В принятой нами технологии приготовления многокомпонентной кормовой смеси, производительность смешивания кормов вычисляется по формуле: , т/ч (2.20) где - суммарная масса компонентов входящих в смесь, состоящих из видов кормов в суточном рационе животных, кг.; tц - время цикла смешивания; Z - число циклов смешивания за время работы кормоцеха. т/ч. Такую производительность линии смешивания может обеспечить смеситель типа С-30, по техническим данным производительность 25 т/ч, при потребляемой мощности 7,5 кВт. При условии обслуживания фермы кормораздатчиками КТУ-10 (линия наполнения и выдачи кормов), грузоподъемность которого равна 2,8 т, цикл раздачи корма вычисляется по формуле: , (2.21) где tс - время кормления животных; mр - грузоподъемность кормораздатчика. мин. Определяем время разгрузки кормораздатчика по формуле: ; (2.22) где Ттр. - время на транспортировку, мин; Траз. - время раздачи кормов животным, мин. : (2.23) где Тс гр. - время транспортировки кормораздатчика с грузом, мин; Тб гр. - время движения без груза, мин. , (2.24) где S - расстояние от кормоцеха до коровника, S=0,5 км.; V - скорость движения. мин. Скорость движения трактора без груза принимаем равную 20 км/час. мин; мин. Определяем время раздачи кормораздатчиком смеси ; (2.25) Из справочных данных принимаем S=91,2 м, V=2,5 км/ч [7] мин; мин. Следовательно, линия наполнения и выдачи кормов должна иметь производительность, вычисляемую по формуле: , (2.26) где mр - грузоподъемность кормораздатчика, mр=2,8 т. . Тогда для кормления животных требуется число раздатчиков, определяемых по формуле: , (2.27) где Тр - время рейса, принимаем Тр=1,5 мин; Тк - время кормления, Тк=3 мин; Qп - разовая потребность в корме, Qп=8,24 т; Qк - грузоподъемность кормораздатчика. . Принимаем для раздачи корма на молочно-товарной ферме два кормораздатчика марки КТУ-10. На проектируемой ферме выбираем трехразовое питание, приняв существующий порядок кормления. Требуемое количество корма на зимне-стойловый период приведены в таблице 2.2. Таблица 2.2 - Количество кормов, требуемое на зимне-стойловый период Вид корма Количество, т Силос 10972,5 Солома ячменная 1995 Корнеклубнеплоды 8219,4 Концкорма 805,98 Питательные растворы 1197 Итого: 23189,88 Таблица 2.3 - Режим кормления животных Распорядок Время кормления, ч Утро 7.00-9.00 Обед 13.00-15.00 Вечер 19.00-21.00 Количество каждого вида корма, которое будет выдано крупному рогатому скоту при трехкратном кормлении, исходя из процента разовой дачи, представлены в таблице 2.4. Таблица 2.4 - Распределение суточного рациона по дачам Корма Время кормления %, кг Коровы дойные Силос Утро % 30 кг 14250 Обед % 40 кг 19000 Вечер % 30 кг 14250 Солома Утро % - кг - Обед % 50 кг 4750 Вечер % 50 кг 4750 Корнеклубнеплоды Утро % 30 кг 11400 Обед % 40 кг 15200 Вечер % 30 кг 11400 Концкорма Утро % 35 кг 1330 Обед % 30 кг 1140 Вечер % 35 кг 1330 Питательные растворы Утро % 33 кг 1881 Обед % 34 кг 1938 Вечер % 33 кг 1881 Технологическая схема смешивания и выдачи кормосмесей работает следующим образом: все корма поступают на сборочный транспортер, а в него загружаются частично в измельчитель-смеситель и в смеситель, где происходит измельчение и смешивание кормов, откуда выгрузным транспортером выгружаются в транспортное средство. Так как смешивание происходит частично в измельчителе-смесителе (грубый корм), а остальная кормосмесь включает грубый корм в смесителе С-30, то мы берем производительность смесителя. Производительность смесителя равна: WТ.Л.=24800 кг/ч. Количество машин принимаем равное одной, так как паспортное значение производительности 25 т/ч. Определяем фактическое время работы машины. Для этого используем формулы: ; (2.28) ; . где , , - масса всех компонентов корма скармливаемого утром, в обед и вечером. =14250+11400+1330+1881=28861 кг; =19000+4750+15200+1140+1938=42028 кг; =14250+4750+11400+1330+1881=33611 кг. ч; ч; ч. Так как при непрерывном смешивании все компоненты необходимо подавать одновременно, а фактически время работы технологических линий различно, то с целью получения заданного рациона, их работу необходимо синхронизировать. Для этого продолжительность разовой дачи корма выбирают равной фактическому времени работы самой напряженной технологической линии, то есть где Тфакт - максимально. Все остальные технологические линии настраиваются на режим работы этой линии. Для определения Тфакт - максимальное время, составим таблицу с указанием Тфакт всех технологических линий. Таблица 2.5 - Фактическое время работы технологических линий Технологическая линия Тфут, ч Тфоб, ч Тфв, ч Линия грубых кормов - 0,58 0,58 Линия силоса и сенажа 0,71 0,95 0,71 Линия корнеплодов 0,52 1,02 0,52 Линия концкормов 0,44 0,38 0,44 Линия миндобавок 0,29 0,34 0,29 Линия смешивания 1,15 1,68 1,34 Как видно из таблицы 2.5 самой продолжительной является линия смешивания. При подготовке утренней дачи Тфут=1,15 ч. Значит, все остальные линии должны быть настроены на это время. При подготовке обеденной дачи Тфоб=1,68 ч, вечерней Тфв=1,34ч., линии должны быть настроены соответственно, на 1,68 ч. и 1,34 ч. 3. КОНСТРУКТИВНАЯ ЧАСТЬ 3.1 Зоотехнические требования к измельчению и смешиванию грубых кормов Различают механические, химические, тепловые и биологические способы приготовления кормов. Их применяют раздельно или в сочетании - соответственно выбранной технологии. К механическому способу приготовления корма относится измельчение и смешивание. Измельчение создает лучшие условия для других операций технологического процесса. К грубым кормам относятся: сено, солома, мякина, тростник и др. Грубые корма являются необходимыми компонентами рационов для крупного рогатого скота. Они содержат большое количество трудноперевариваемой клетчатки (до 40%), следовательно, они являются весьма жесткими и без предварительной подготовки плохо поедаются животными. Биологические и химические способы обработки грубых кормов позволяют повысить не только поедаемость, но также перевариваемость и питательность. Сено хорошего качества, отвечающее требованиям стандарта ГОСТ 4808-49, коровам можно скармливать без подготовки, но условия механизации раздачи кормов требуют их измельчения. Солома и сено низкого качества и других грубых кормов подвергается измельчению. При измельчении соломы и сена размер резки должен быть для крупного рогатого скота 40…50 мм. Более мелкую резку 5…10 мм готовят, если в дальнейшем ее смешивают с сочными кормами. С целью повышения эффективности использования питательных веществ грубых кормов соломенную и сенную резку смешивают с другими видами кормов (силос, корнеплоды и др.) Кормовые смеси должны быть приготовлены строго по рецепту. Так при подготовке влажных рассыпных кормосмесей, отклонение от рецепта допускают для грубых кормов ± 15%, сочных кормов ±3,5%, комбикормов ±1,5%, минеральных добавок ±1% от количества дозированного корма по массе. Степень неравномерности (неоднородности) смешивания для отдельных компонентов допускается в 2 раза больше установленной предельной нормы отклонения при дозировании этого компонента. В зависимости от способа содержания животных принятого типа кормления и наличия кормов в хозяйстве, кормовые смеси готовят ручной консистенции: сухие (влажность 13…15%), влажные рассыпные (45…70%). 3.2 Анализ существующих конструкций машин для измельчения грубых и сочных кормов 3.2.1 Измельчители грубых кормов Для крупного рогатого скота необходимо измельчать солому и частично сено до частиц длиной 30…50 мм. Наибольший объем измельчения грубых и сочных кормов приходится на солому. Необходимость доизмельчения соломы обусловлена тем, что после комбайнового измельчения в своем составе она имеет лишь 45…55 % частиц размером до 50 мм при средней длине резки 60…90 мм, что не соответствует ГОСТ 13496.8–72. Для дополнительного измельчения грубых кормов применяются множество измельчителей разных типов с различными рабочими органами, которые позволяют добиться необходимых параметров корма. Краткая техническая характеристика некоторых из них дана в табл. 3.1. Таблица 3.1 - Техническая характеристика измельчителей грубых кормов Показатели ИГК-30Б ИСК-3 ИРТ-165 Тип рабочих органов Производительность, т/ч Число штифтов, ножей, молотков Диаметр отверстий решета, мм Рабочий зазор, мм Частота вращения ротора, об/мин Окружная скорость, м/с Установленная мощность, кВт Масса, т Штифтовый 1,5…2,5 66…100 – 2…3 970 42…48 30 1,35 Ножевой 3…5 6…8 – 2…3 1250 52 40 1,1 Молотковый 4…12 60 25, 50, 75 10…15 2000 60 120 4,2 Ориентировочные данные о качестве измельчения грубых кормов приведены в табл. 3.2, из которой видно, что для приготовления влажных и брикетированных кормов и кормосмесей солому можно измельчать на ИГК–30Б; ИСК–3; ИРТ–165. Таблица 3.2 - Фракционный состав измельченной соломы Марка измель-чителя Влажность соломы, сена, % Количество частиц %, размером, мм Средний размер, мм Расщеп-лено стеблей, % до 10 11…30 31…50 51…100 101 и более ИСК-3 ИРТ-165 ИГК-30Б ИРТ-80 ИГК-Ф-4 ДКМ-5 15,2 14,0 13,1 29,4 14,0 14,5 25,2 28,5 18,7 30,3 20,4 21,8 27,0 55,0 44,7 48,4 45,0 43,2 19,1 11,0 23,4 9,4 24,0 22,1 16,3 5,5 8,4 9,8 7,8 9,3 9,7 2,0 4,8 2,1 1,8 3,6 29 23 32 22 30 31 88,1 94,0 90,2 91,0 85,0 90,5 3.2.2 Измельчители сочных кормов На корм животным и птицам используют корнеклубнеплоды в составе влажных кормосмесей вместе с другими кормами. В соответствии с зоотехническими требованиями их очищают от загрязнений так, чтобы загрязненность не превышала 2 %, и измельчают до частичек 10…15 мм для крупного рогатого скота, 5…10 мм - для свиней, 2…5 мм - для кур, уток, гусей. Корм измельчают непосредственно перед скармливанием. Для этих целей используют различные измельчители корнеклубнеплодов. Технические показатели наиболее распространенных измельчителей сочных кормов приведены в табл. 3.3. Таблица 3.3 - Показатели работы измельчителей корнеплодов Марка измельчителя Способ измельчения Скорость рабочих органов, м/с Производи-тельность, т/ч Размер частиц 3…15 мм, % Энерго-емкость, кДж/кг КПСК-1000 ИМК-5 ДКП-Ф-1 „Волгарь-5” КПИ-4 ИКС-5М КДУ-2 Скобление Рубка Рубка Рубка, резание Скобление Удар (молотки) Комбинированный (рубка, удар) 6…20 5…25 5…20 17,6 6…17 40,0 71,3 4,7 6,7 1,0 13,8 2,2…4 5,7 6,5 54,0 86,0 83,0 70,0 59,0 61,0 46,0 1,2 4,1 0,9 4,3 2,1 4,3 11,9 3.3 Технологический процесс машины и ее схематическое изображение Предлагаемое нами изобретение относится к машинам для производства кормов. Цель изобретения - улучшение качества корма путем повышения равномерности внесения добавок. Измельчитель-смеситель кормов включает: последовательно соединенный подающий транспортер 1, измельчающий аппарат 2 с приводом 3 и шнековым смесителем 4, над которыми расположены дозаторы добавок 5 с активными рабочими органами 6. Измельчитель-смеситель кормов, включающий последовательно соединенный подающий транспортер, измельчающий аппарат и шнековый смеситель с расположенными дозаторами добавок, отличающийся тем, что с целью улучшения качества корма путем повышения равномерности внесения добавок. Он снабжен с кинематически соединенными с приводом измельчающего аппарата и с выполненными активными рабочими органами дозаторов, регулятором частоты вращения последних, имеющим вид клиноременного вариатора, шкив переменного диаметра, который установлен на рычаге подрессовывающего барабана. Последние соединены валом 7. Над транспортером установлен на рычагах 8 с возможностью перемещаться в вертикальной плоскости подпрессовывающий барабан 9. С активными органами и с приводом кинематически соединен регулятор частоты вращения рабочих органов, выполненный в виде клиноременного вариатора 10. Шкив переменного диаметра вариатора установлен на рычагах. Диски шкива 11 прижаты друг другу пружиной. Шкив 11 связан с органами посредством установленного на валу шкива 12. Измельчитель-смеситель кормов работает следующим образом. Рис. 3.1. Схема измельчителя смесителя. Компоненты корма, например, солома или силос, подаются транспортером к измельчающему аппарату. Измельченный корм направляется в шнековый смеситель, в который вводятся добавки из дозаторов. В процессе работы количество корма на транс портере постоянно изменяется вследствие неравномерности загрузки. Подпрессовывающий барабан постоянно копирует толщину слоя корма на транспортере. При перемещениях барабана в вертикальной плоскости изменяется межцентровое расстояние между шкивами, что вызывает изменение расстояния между дисками и соответствующего рабочего диаметра шкива. Это, в свою очередь, изменяет передаточное отношение между шкивами и изменяет частоту вращения вала и активных органов дозаторов. При увеличении толщины слоя корма на транспортере увеличивается частота вращения рабочих органов и увеличивается количество вносимых добавок. Уменьшение толщины корма приводит к уменьшению количества добавок. 3.4 Технологические, энергетические и прочностные расчеты машины 3.4.1 Технологические расчеты Для расчета измельчителя-смесителя грубых кормов берем следующие исходные данные: 1. Производительность - W=2,375 т/ч 2. Степень измельчения - λ=5. Для измельчения соломы степень измельчения определяется: , (3.1) где Lст - длина стебля, Lст=200 мм; [1] lрез - длина резки, lрез=30…50 мм. [1] . Эти исходные данные позволяют нам производить дальнейшие расчеты измельчителя-смесителя. Определяем площадь входного окна питающего механизма по формуле: , (3.2) где а - высота окна, принимаем а=200 мм; b - ширина окна, принимаем b=1200 мм; Q - производительность, Q=W=2375 кг/час; V - скорость подачи массы транспортером, V=0,5 м/с; [4] γ1 - объем массы с учетом уплотнения массы прижимным барабаном, γ1=60 кг/м3. [4] мм2. Проверяя отношение между высотой и шириной входного окна, оно должно соответствовать техническим нормам и удовлетворять отношению. ; В нашем случае определяем отношение . Что соответствует техническим нормам. Определяем количество штифтов на роторе измельчающего барабана: ; (3.3) где g - подача соломистой массы, принимаем g=0,84 кг/с [4]; µ - удельная производительность на один штифт, µ=0,020 Н [4]. . Принимаем рядное расположение штифтов. Число рядов принимаем 6, тогда количество штифтов на одном ряде будет , (3.4) где N0 - число рядов. шт. Определяем длину камеры измельчения , (3.5) где L1 - расстояние между крайними следами развертки; ΔL - принимаем равной 20 мм. , (3.6) где К - число проходов (1…4) должно быть кратным; ак - расстояние между соседними следами, ак=26 мм. мм мм. Определяем диаметр измельчающего барабана по формуле: , (3.7) где Δt - промежуток времени между ударов соседних зубьев, принимаем Δt=0,005 с; [4] V - расчетная линейная скорость, принимаем V=28 м/с [4]. м. Определяем частоту вращения ротора по формуле: , (3.8) об/мин. 3.4.2 Энергетический расчет измельчающего аппарата Энергетический расчет ведем, выбирая электродвигатель для измельчающего аппарата. Расчет ведем по аналогии с известными измельчителями. Определяем баланс мощности , (3.9) где Nх.х - мощность, расходуемая на привод ротора на холостом ходу без учета вентиляции; Nизм. - мощность, расходуемая на измельчение соломистой массы; Nтр. - мощность, расходуемая на транспортировку; Nп.р. - потери мощности на привод. Мощность, затрачиваемая на привод ротора на холостом ходу, определяется по формуле: , кВт (3.10) где А, В - коэффициенты, полученные опытным путем, принимаем А=0,6, В=0,68∙10-5[4]; ω - угловая скорость. , , кВт. Мощность, затраченная на измельчение соломистой массы , кВт (3.11) где g1 - подача массы, g1=2 кг/с [4]; Vс - скорость посредине зуба ротора, Vс=42 м/с [4]; g - коэффициент свободного падения, g=9,81 м/с2; f - коэффициент сопротивления зубьев, f=0,75. , (3.12) где V - линейная скорость ротора, V=28 м/с; d - диаметр ротора, d=0,4 м; l - длина зуба, l=0,1 м. м/с. кВт. Мощность, затрачиваемая на транспортировку измельченной массы по трубопроводу. , кВт (3.13) где Qп - расход воздуха, м3/с; Н- давление воздуха, Н/м2. Расход воздуха определяется по формуле: , (3.14) где dт - диаметр трубопровода, принимаем dт=0,3 м; Vл - скорость воздуха в трубопроводе, м/с. Скорость воздуха по трубопроводу принимаем в зависимости от критической скорости воздуха, при которой еще не наблюдается засыпание трубопровода материалом. Так как в измельчителях полученная солома транспортируется одним и тем же рабочим органом, то критическую и рабочую скорость воздуха следует определять для измельченной массы. Для измельчения кормовой массы скорость воздуха принимаем Vл=30м/с.[4] м3/с. Для образования необходимой скорости движения смеси воздуха с измельченным материалом и для преодоления сопротивления движения смеси в трубопроводе и др. элементах пневмотранспортера необходимо создать перепад давления, который можно выразить следующей формулой: , (3.15) Необходимое динамическое давление можно определить из следующей формулы: , Н/м2 (3.16) где - отношение средней скорости движения воздуха, равно 0,8 [4] γп - объемная масса воздуха, равная γп=1,29 кг/м3 [4]; µ - коэффициент весовой концентрации смеси в нагнетательных установках, µ=3 [4] Н/м2. Величина необходимого статического давления определяется , Н/м2 (3.17) где Нпод. - расход давления на подъем смеси измельченной массы с воздухом; Нтр. - расход давления на трении при транспортировке смеси в трубопроводе; Нм - расход давления в местных переходах , Н/м2 (3.18) где h -высота транспортировки смеси, принимаем h=2 м. Н/м2. Принимаем, что скорость движения воздуха равна скорости измельченного материала, определяем необходимое давление воздуха на преодоление сил трения. , Н/м2 (3.19) где l1 - длина трубопровода, l1=2,5 м; λсм - коэффициент сопротивления движения смеси, λсм=(1,2…1,5) λп; Vп - скорость движения измельченной массы, Vп=10 м/с [4] , (3.20) , тогда Н/м2. Расход давления в местных переходах определяется по следующей формуле: , Н/м2 (3.21) где β - коэффициент сопротивления движению в переходах, β=0,16 [4]. Н/м2. Определяем статическое давление Н/м2. Определяем давление воздуха Н/м2. Определяем затраченную мощность на трение по формуле: кВт. Определяем коэффициент полезного действия привода. Принимаем привод измельчающего барабана и вариатора-дозатора от двигателя посредством цепной и клиноременной передачи, соответственно. КПД клиноременной передачи ηкл=0,97, [9] КПД цепной передачи ηц=0,96, [9] ,тогда (3.22) . Определяем затраченную мощность на привод вспомогательных органов , (3.23) кВт. Определяем общую затраченную мощность кВт. Необходимая мощность электродвигателя определяется по формуле: , (3.24) кВт. Принимаем мощность электродвигателя равную 22 кВт. Исходя из полученной мощности, выбираем электродвигатель. Выбирая из стандартного ряда, ближайшая мощность Рном=22 кВт. Марка двигателя 4А180S4УЗ, с коэффициентом скольжения S=2,0%, отношение . Двигатель асинхронный, табличное значение частоты вращения n=1500 об/мин. [9] 3.4.3 Энергетический расчет шнекового смесителя кормов В теории смешивания важное место занимают вопросы, направленные на изучение самого механизма смесеобразования, которое в зависимости от конструкции рабочих органов смесителей протекает по-разному. Смешиванием называется процесс соединения объемов различных веществ с целью получения однородной массы. Количественной характеристикой завершенности процесса смешивания является степень однородности смеси, представляющей собой массовое отношение содержание контрольного компонента в анализируемой пробе к содержанию того же компонента в идеальной смеси, выраженное в %. Степень однородности определяется по формуле: , (3.25) где n - число проб; Вt - доля меньшего компонента в пробе; В0 - доля меньшего компонента в идеальной смеси. Исходные данные: Для расчета принимаем следующие данные: 1. Диаметр шнека D=0,3 м; 2. Диаметр вала d=0,06 м; 3. Шаг винта S=0,2 м. Определяем теоретическую подачу по формуле , (3.26) где nс - частота вращения, с-1; ρ - плотность, ρ=460 кг/м3; [5] φн - коэффициент заполнения сечения шнека транспортируемой массой, φн=0,3. , (3.27) где V0 - осевая линейная скорость, принимаем V0=0,02 м/с [5] с-1, тогда т/ч. Определяем время полного цикла приготовления порций по формуле , (3.28) где tсм - время смешивания, принимаем tсм=360 с; [5] tзагр - время загрузки корма, соответственно для соломы, принимаем tзагр=72 с; [5] tвыгр - время выгрузки корма, принимаем tвыгр=90 с. [5] с. Определяем пропускную способность смесителя по формуле: , (3.29) где Fп - площадь поперечного сечения, м3; β - коэффициент заполнения рабочего объема, β=0,4. , тогда м2, тогда т/ч. Определяем длину смешивания, которая отвечает зоотехническим требованиям , (3.30) где tсм - время смешивания; V0 - скорость осевого перемещения, принимаем V0=0,005 м/с. [5] м. Принимаем L=2 м. Определяем потребную мощность для привода шнекового смесителя , (3.31) где k - приведенный коэффициент сопротивления движения корма по кожуху шнека, k=6. [5] кВт. Определяем коэффициент полезного действия привода. Соединение двигатель - вал смесителя, устанавливаем фрикционную муфту. Коэффициент полезного действия фрикционной муфты ηм=0,95. [9] Необходимая мощность электродвигателя определяется по формуле: , тогда кВт. Принимаем по стандартному ряду мощность, которая равна 0,55 кВт. По таблице принимаем двигатель марки 4А80В8УЗ. Номинальная мощность Nn=0,55 кВт, частота вращения nдв=750 об/мин, коэффициент скольжения S=9,0%, отношение . [9] 3.4.4 Расчет питающего механизма Для расчета питающего механизма берем следующие данные: 1. Производительность, W=2,375 т/ч, 2. Вскрышенность транспортного груза, γр=1,6, 3. Коэффициент трения груза о ленту f=0,5, 4. Транспортируемый груз - солома. Поскольку груз на ленте питателя приобретает скорость от 0 до 5 м/с, то средняя скорость , (3.32) где V - скорость груза по ленте, принимаем V=5 м/с. м/с Минимальная площадь сечения груза по ленте , (3.33) где W - производительность, кг/ч; γр - вскрышенность транспортируемого груза. Рис 3.2 Схема подачи и транспортировки корма питающим транспортером. м2 По конструктивным соображениям ширину ленты принимаем В=1200 мм, тогда b≈В-300, b≈1200-300=900 мм. Из конструктивных соображений выберем длину питателя L=3000 м. Определим высоту падения груза по формуле: , (3.34) где hср - минимальная высота слоя груза на ленте. , (3.35) м, тогда м. Усилие от падающего потока, воспринимаемое лентой , (3.36) кгс. Сила трения ленты о груз (груз на длине L=3 м проскальзывает относительно ленты). , (3.37) где кгс. f - коэффициент трения, принимаем f=0,5 [10] кгс. Мощность на валу барабана питателя, необходимая для преодоления сил трения , кВт (3.38) кВт. Мощность конвейера-питателя Nс, необходимая для привода ленты, загруженной равномерной нагрузкой, определяется обычным способом, по формуле: , кВт (3.39) где Wс - сопротивление движению рабочей ветви конвейера, принимаем Wс=100 кгс. [10] кВт. Мощность привода конвейера-питателя определяется по формуле: , кВт (3.40) где ηм - коэффициент полезного действия привода, ηм=0,85. [9] кВт. Принимаем мощность N=1,5 кВт. По стандартному ряду выбираем электродвигатель с номинальной мощностью равную Nном=1,5 кВт. Двигатель марки 4А100L8РЗ. Частота вращения nдв=700 об/мин, Коэффициент скольжения S=9,0%. [9] Для привода питающего механизма принимаем мотор-редуктор по ГОСТ 20754-75, выбираем МЦ-100-280 ЦТ 2. [9] 3.4.5 Прочностной расчет шарикоподшипника привода питающего механизма Опорами вала для мотор-редуктора служат радиальные шарикоподшипники по ГОСТ 8338-75. Исходные данные 1. Число оборотов, n=700 об/мин, 2. Диаметр вала под подшипник, d=40 мм, 3. Наибольшая нагрузка, RА=100 Н. Назначаем радиальный однорядный шарикоподшипник №105 по ГОСТ 8338-75. [9] Размеры подшипника d=40 мм, D=62 мм, В=24 мм, динамическая грузоподъемность, С=11,2 кН, статическая грузоподъемность, С0=5,6 кН. Определяем долговечность подшипника в часах по формуле: , (3.41) где Рэ - эквивалентная нагрузка на опору, , (3.42) где х - коэффициент радиальной нагрузки, х=1; [9] у - коэффициент вращения, при вращении внутреннего кольца, принимаем у=1; [9] Fг= RА=100 Н - радиальная нагрузка; Кσ - коэффициент безопасности, Кσ=1,1; [9] Кт - температурный коэффициент при t<100 0С, Кт=1. [9] Н, тогда часов. Долговечность шарикоподшипника высокая. 3.4.6. Расчет цепной передачи В приводах транспортеров, мелиоративных и сельскохозяйственных машин применяется, в основном, приводные роликовые цепи. В нашем случае принимаем цепь роликовую нормальной серии, по ГОСТ 13568-75 [9] ПР-25,4-113,4 (рис 3.3). Исходные данные для выполнения расчета 1. Передаточное число передачи, U=2,5 2. Шаг, t=25,4 Определяем число зубьев ведущей звездочки , (3.43) где U - передаточное число. . Принимаем число зубьев Z=25. Определяем число зубьев ведомой звездочки , (3.44) . Принимаем число зубьев Z2=62. Определяем межосевое расстояние , (3.45) где t - шаг. мм. Определяем длину цепи , (3.46) где , , , тогда мм. Определяем число звеньев цепи , (3.47) . Принимаем число звеньев L=125 звеньев. После округления числа звеньев пересчитываем межосевое расстояние. , (3.48) . Определяем скорость ленты , тогда (3.49) м/с. Рис. 3.3. Схема цепной передачи. Определяем долговечность цепи, зависящую от среднего давления в шарнирах. , (3.50) где F1 - окружное усилие; К3 - коэффициент, учитывающий конкретные условия монтажа и эксплуатации цепной передачи; А - проекция опорной поверхности на плоскость проходящую через его ось, мм2. , (3.51) где d - диаметр валика, d=7,95 мм; [9] Ввн - расстояние между пластинами внутреннего звена, Ввн=15,88 мм;[9] S - толщина пластины, S=1,8 мм. мм2. Коэффициент Кз представляет собой произведение шести множителей. , (3.52) где К1 - коэффициент, учитывающий характер нагрузки, в нашем случае К1=3; [9] К2 - коэффициент, учитывающий влияние межосевого расстояния, при аt>60, К2=0,8; [9] К3 - коэффициент, зависящий от угла наклона передачи к горизонту, К3=1; [9] К4 - коэффициент, учитывающий способ регулирования натяжения цепи, если производится в автоматическом режиме, К4=1; [9] К5 - коэффициент, учитывающий влияние способа смазывания, при периодическом смазывании К5=1,5; [9] К6 - коэффициент, принимается в зависимости от сменности работы цепной передачи, К6=1,5. [9] . Определяем окружное усилие , (3.53) где N - передаваемая мощность, N=14 кВт=14000 Вт; n - частота вращения вала, n=1338 мин-1; d - диаметр звездочки. , (3.54) где t - шаг цепи, t=25,4. мм, тогда Н, тогда Н/мм2. По нормам ДI №1895 для цепей типа ПР расчетная долговечность равна 10000 час. [9] Определяем коэффициент запаса прочности цепи: , (3.55) где Fv - разрушающая сила, принимаем Fv=60кН; [9] Fц - нагрузка от центробежных сил, , (3.56) где m - масса цепи, m=2,6 кг; [9] V - скорость, V=0,4 м/с. Н. Ff - сила от провисания цепи, Н. , (3.57) где Кf - коэффициент при вертикальном расположении, Кf=6. Н; . Это вполне допустимый коэффициент запаса прочности, так как нормальный S=7,3. 3.4.7 Расчет вала режущего барабана За основу вала принимаем полый вал из трубы с приваренными цапфами (рис.3.4) Рис. 3.4. Схема измельчающего барабана. Диаметр вала из среднеуглеродистой стали при расчете на прочность берем из раздела 3.4.1. Диаметр вала равен d=40 мм. Для проверки вала на жесткость по углу закручивания φ (принимаем φ=(4,4…8,8)∙103 рад ≈ (0,25…0,50)) на 1 м длины вала, используем формулу , (3.58) мм. Принимаем шарикоподшипник радиальный сферический 2-х рядный 1608 по ГОСТ-5720-75. Диаметр вала под ножи принимаем равный 94 мм. Определяем расчетный крутящий момент на валу , (3.59) где N - мощность на валу, N=22 кВт; n - обороты, n=15 об/мин. кН∙м. Для клиноременной передачи окружная сила будет равна: , (3.60) где R - радиус ведомого шкива, принимаем R=200 мм. кН. В нашем случае окружная сила раскладывается на Ркл.х и Ркл.у. кН (3.61) Равнораспределенная нагрузка на вал, g=1,87 кН/м. Равнодействующая сила будет равна: , (3.62) где l - длина вала, l=1,2 м. кН. Определяем опорные реакции. Для этого рисуем схему нагружения вала (рис.3.5) Рис. 3.5. Схема нагружения вала. Определяем реакции плоскости xz кН , кН Проверка: , . Определяем реакции опор в плоскости yz. , кН , кН Проверка: ; Определяем изгибающие моменты. Проверяем вал в опасном сечении под подшипник. В этом сечении действуют изгибающие моменты Му и Мх и крутящий момент Мкр. ; кН∙м ; кН∙м Суммарный изгибающий момент , кН∙м Момент сопротивления качению. , (3.62) мм3. Амплитуда нормальных напряжений , МПа. Коэффициент запаса прочности по нормальным напряжениям определяется по формуле: , (3.63) , где . Определяем поперечный момент сопротивления по формуле: , (3.64) Н•мм3. Амплитуда и среднее напряжение цикла касательных напряжений , (3.65) МПа. Определяем коэффициент запаса прочности по касательным напряжениям. , (3.66) где , =0,1 . Определяем коэффициент запаса , (3.67) . Для вала режущего барабана используем вал из полой трубы, внутри который изготавливается из толстостенной трубы Труба . Размер файла: 5 Мбайт Фаил:

Скачано: 2 Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Механизация животноводства / Комплексная механизация производственного процесса откормочной фермы КРС с усовершенствованием линии приготовления кормовой смеси и разработкой измельчителя грубых кормов (дипломный проект)

Вход в аккаунт: