Страницу Назад

Поискать другие аналоги этой работы

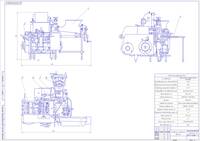

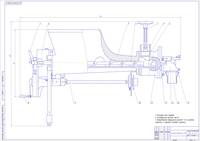

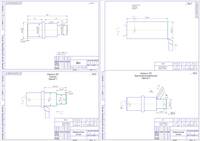

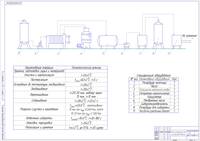

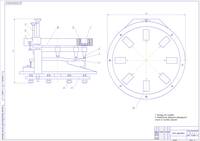

1590 Технологическая линия производства, фасовки и упаковки творога с модернизацией фасовочно-упаковочного автомата марки АРМ-03-1ID: 221441Дата закачки: 09 Ноября 2021 Продавец: Shloma (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Диплом и связанное с ним Форматы файлов: КОМПАС, Microsoft Word Описание: Дипломный проект содержит 92 страниц расчетно-пояснительной записки и графическую часть на 11 листов формата А1. Цель работы – разработка и проектирование фасовочно-упаковочного автомата . В процессе выполнения дипломного проекта проведены технологические расчеты, выполнены прочностные расчеты для фасовочно-упаковочного автомата АРМ и описано его устройство и принцип действия. Проект содержит сведения об охране труда, монтаже, наладке и ремонте; сведения об автоматизации - приведена схема автоматизации автомата. Разработан технологический процесс изготовления детали «вал». В экономическом разделе проведен расчет экономической эффективности автомата. В результате разработан автомат для фасовки и упаковки творога производительностью 720 кг/ч. Содержание Введение 1 Технология производства творога 1.1 Свойства перерабатываемого сырья 1.2 Машинно-аппаратурная схема производства творога 1.3 Описание технологического процесса, стадии производства 1.4 Основные показатели качества продукции (показатели качества, методы контроля качества, условия хранения) 2 Анализ современных аппаратов и техническое обоснование темы проекта 2.1 Назначение и классификация фасовочно-упаковочного оборудования 2.2 Условия производства, свойства сырья и их влияние на применяемые для изготовления машин материалы и их конструкцию 2.3 Современные конструкции фасовочно-упаковочного оборудования; сравнительный анализ аналогов 2.4 Техническое обоснование темы проекта; задачи проекта 3 Описание фасовочно-упаковочного автомата 3.1 Назначение и область применения 3.2 Описание конструкции и принципа действия 3.3 Техническая характеристика фасовочно-упаковочного автомата 4 Расчеты подтверждающие работоспособность конструкции 4.1 Технологические расчеты 4.2 Кинематические расчеты 4.3 Энергетические расчеты 4.4 Силовые и прочносные расчеты проектируемых элементов конструкции 5 Монтаж, эксплуатация и ремонт 5.1 Монтаж 5.2 Эксплуатация и техническое обслуживание 5.3 Ремонт 5.4 Планировка линии…………… 6 Автоматизация процесса 6.1 Функциональная схема автоматизации аппарата 6.2 Описание электрической схемы автомата 7 Разработка технологического процесса изготовления детали "вал" 7.1 Назначения, конструкция, материал детали 7.2 Выбор метода получения заготовки 7.3 Разработка маршрута обработки 7.4 Разработка операционных эскизов 8 Охрана труда и окружающей среды 8.1 Условия эксплуатации оборудования и характеристика санитарно-гигиенических условий труда 8.2 Правила охраны труда при обслуживании проектируемого оборудования 8.3 Экология и защита окружающей среды 9 Технико-экономическое обоснавание проекта 9.1 Расчет производственных и эксплутационных показателей 9.2 Определение экономической эффективности принятых конструктивных решений Заключение Список используемых источников Ведомость проекта Приложение 1.3 Описание технологического процесса, стадии производства Описание технологического процесса производства творога. Цельное молоко из емкости (рисунок 1, позиция 1) центробежным насосом (рисунок 1, позиция 2) подается в пастеризационно-охладительную установку (рисунок 1, позиция 3), где оно подогревается до температуры 35-400С и направляется на сепаратор-нормализатор (рисунок 1, позиция 4). Нормализованное и очищенное молоко направляют на пастеризацию при 82 °С с выдержкой 5 секунд, после чего по трубопроводу перекачивается в коагулятор (рисунок 1, позиция 5), затем вносят закваску. В коагуляторе (рисунок 1, позиция 5) происходит сквашивание творожного сгустка при температуре 280С в течение 12 часов, после чего сгусток разрезают, нагревают до температуры 400С и перемешивают в течении 10минут. Творожный сгусток перекачивают мембранным насосом (рисунок 1, позиция 6) в сывороткоотделитель (рисунок 1, позиция 7). В сывороткоотделителе происходит охлаждение до температуры 50С, отделение сыворотки и творога в течение 180секунд. Сыворотку откачивают по трубопроводам в резервуар для сыворотки (рисунок 1, позиция 8). Творог после сывороткоотделителя поступает на фасовочно-упаковочный автомат (рисунок 1, позиция 9), где готовый продукт упаковывается и поступает на хранение. Рисунок 1.2 – Стадии производства 1.4 Основные показатели качества продукции, методы контроля качества, условия хранения Творог — белковый кисло-молочный продукт, изготовляемый сквашиванием культурами молочно-кислых бактерий с применением или без применения молокосвертывающего фермента и хлорида кальция пастеризованного нормализованного цельного или обезжиренного молока с последующим удалением из сгустка части сыворотки и отпрессовыванием белковой массы. По содержанию жира творог принято разделять на: жирный (18% и более); полужирный (диетический мягкий, 9%); нежирный (до 3%). Различают творог по способу свертывания белков молока: 1) Кислотный, приготовленный, как правило, из обезжиренного молока. В этом случае белок сворачивается под действием молочной кислоты, которая образуется при молочнокислом брожении; 2) Кислотно-сычужный, приготовленный с одновременным применением закваски молочнокислых бактерий и сычужного фермента. Питательная ценность творога выше, чем молока, поскольку обычно из 500 г молока можно приготовить около 200 г творога. Кроме того, пищевая ценность творога зависит от его жирности. Так, в нем содержатся: В жирном – 15 г белков, 18 г жиров, 2,8 г углеводов; В полужирном – 18 г белков, 9 г жиров, 3 г углеводов; В нежирном – 22 г белков, 0,6 г жиров, 3,3 г углеводов. В состав творога входят: витамины – А, D, С и витамины группы В; минеральные вещества – железо, кальций, фосфор; лактоза (молочный сахар); ферменты. Калорийность творога зависит от его жирности. Так, нежирный творог 0,6% содержит 110-120 ккал, полужирный 9% – 169 ккал, жирный 18% – 236 ккал. Минеральные вещества, входящие в состав творога, способствуют формированию и укреплению костной ткани. Аминокислоты, содержащиеся в твороге, способствуют профилактике заболеваний печени. Витамины группы В защищают от атеросклероза. Молочнокислые бактерии, находящиеся в твороге, улучшают деятельность желудочно-кишечного тракта, нормализуют перистальтику кишечника. Он полезен людям, страдающим заболеваниями печени, почек, сердечно-сосудистой системы, легких. Творог способствует образованию гемоглобина в крови и нормализации работы нервной системы. Несмотря на все перечисленные полезные свойства творога, его не следует употреблять больше 200 г в день из-за высокого содержания белка. Творог полезен практически всем, за исключением случаев серьезных почечных патологий, или в случаях, когда необходимо ограничить потребление белка и кальция. При органолептической оценке творога определяют внешний вид и консистенцию, цвет, вкус и запах. Оценку внешнего вида начинают с осмотра состояния тары, упаковки и маркировки. Упаковка должна быть не нарушенной. Края пергамента или кашированной фольги должны быть наложены один на другой и полностью изолировать продукт от соприкосновения с воздухом. Поверхность обертки должна быть чистой, без налета плесени, не скользкой на ощупь. После вскрытия упаковки осматривают поверхность творога, которая должна быть чистой, без заплесневелого и ослизлого слоя, без пятен краски от этикетки. Одновременно обращают внимание на плотность запрессовки творога, отсутствие /наличие сыворотки. Из фасованного продукта пробу отбирают шпателем из разных мест упаковки. Однородность продукта смотрят по внешнему виду и цвету. Консистенцию творога определяют по внешнему виду пробы, а также растиранием ее по ровной поверхности упаковочного материала. Консистенция должна быть мягкой, мажущейся или рассыпчатой с наличием или без ощутимых частиц молочного белка. Для нежирного продукта допускаются незначительные выделения сыворотки. Для определения цвета творог помешают в чашку Петри, расположенную на белой поверхности и осматривают. Цвет должен быть белый или с кремовым оттенком, равномерный по всей массе. Вкус и запах должны быть чистыми, кисломолочными, без посторонних привкусов и запахов. Для продуктов, полученных из восстановленного и рекомбинированного молока, допускается привкус сухого молока. Органолептическую оценку творога можно проводить по 30 - балловой шкале, включая в нее оценку упаковки и маркировки (2 балла): внешний вид и цвет (максимум 4 балла), структура и консистенция (9), запах, вкус и аромат (15). При наличии двух или нескольких пороков по каждому показателю скидка делается по наиболее существенному. Творог, получивший по вкусу и запаху менее 12 баллов или общую оценку менее 22 баллов, к реализации не допускается. Определение в твороге массовой доли влаги Арбитражный метод определения массовой доли влаги в твороге производится по ГОСТ 3626. Высушивание навески продукта (3-5г) осуществляют в сушильном шкафу при температуре 102 ±2°С. В заводских лабораториях чаще применяют ускоренные методы определения влаги - высушивание в сушильном шкафу при 160-165°С, с помощью прибора (влагомера) Чижовой, выпаривание влаги в парафине и др. В настоящее время все шире используют специальные влагомеры различных конструкций и принципов работы (устройство ПИВИ и др.). Определение на приборе Чижовой широко применяют на молочных заводах вследствие его приросты и сравнительно быстрого исполнения. Принцип метода. Определение основано на быстром высушивании тонкого слоя творога, помещенного в бумажный пакет между нагретыми плитами прибора ПИВИ. Перед анализом заготавливают двухслойные пакеты из листов газетной бумаги размером 150x150 мм, которые накладывают друг на друга, сгибают по диагонали, загибают по углам и краям примерно на 15 мм и приглаживают в приборе для запрессовки краев. Для предохранения от потерь жира каждый пакет вкладывают в пергамент, который складывают по диагонали, не загибая краев. Перед использованием пакеты высушивают в приборе при температуре высушивания продукта в течение 3 мин., после чего охлаждают и хранят в эксикаторе. Высушенный пакет взвешивают, затем в него отвешивают навеску творога массой 5 г, распределив продукт по возможности равномерно по всей площади пакета. Пакет с навеской творога закрывают и помещают в нагретый до 150-152°С прибор между плитами (одновременно можно высушить два пакета). В начале сушки во избежание разрыва пакетов верхнюю плиту прибора приподнимают и выдерживают в таком положении до прекращения обильного выделения паров (около 30 – 50 с). Затем плитку опускают и продолжают высушивание в течение 5 мин. Пакеты с высушенными пробами охлаждают в эксикаторе в течение 3-5 мин. и взвешивают с точностью до 0,01г. Определение кислотности В кисломолочных продуктах кислотность определяют в соответствии с требованиями ГОСТ 3624. В фарфоровую ступку вместимостью 150-200 см3 вносят навеску творога в 5 г, тщательно растирая и перемешивая продукт пестиком, прибавляют небольшими порциями, 50 см3 воды, нагретой до 35-40°С. Далее вносят три капли раствора фенолфталеина и титруют раствором гидроксида натрия так же, как и при контроле кислотности сметаны. Аналогичным образом подсчитывают и титруемую кислотность творога, умножая объем израсходованной щелочи на 20 (если титрую 0,1 н раствором щёлочи. Если титруют 1н раствором, умножают на 2). Условия хранения В среднем срок хранения творога не превышает семи суток в холодильнике. При этом температура должна быть в диапазоне от 0 до +7 градусов. Перепады температурного режима негативно влияют на структуру и консистенцию продукта. Под воздействием тепла он становится кислым и портится стремительными темпами. Оптимальной температурой хранения творога является уровень от +2 до +6 градусов. Температура и срок хранения творога: от +2 до +6 градусов – 3 суток; от 0 до +7 градусов – 2 суток; от +3 до +4 градусов – 4 дня; выше +7 градусов – 1 день. Творог можно подвергать заморозке. В морозильной камере он будет храниться на протяжении нескольких месяцев. После размораживания вкусовые свойства продукта не изменятся, но может измениться консистенция. 2.3 Современные конструкции фасовочно-упаковочного оборудования 1) Упаковочная машина для упаковки творога в брикеты MILCOM PA1 Рисунок 2.3 - Упаковочная машина MILCOM PA1 Применяется для упаковки таких продуктов, как: маргарин, масло, творог, пищевые жиры, а также пастообразные сыры или жиры в алюминиевую фольгу, пергаментную бумагу и др. подходящую упаковку. Таблица 2.1 - Технические характеристики Производительность, брикетов в мин. 60…120 Коэффициент технического использования 0,85 Масса брикета, гр. 100, 125, 200, 250, 300 Дозатор Объёмный Упаковочный материал Алюминиевая фольга, пергаментная бумага Мощность, кВт 1,7 Длина, ширина, высота 2300*2800*1550 Масса автомата, кг 1400 2) Автомат АРМ Рисуное 2.4 - Автомат АРМ Таблица 2.2 - Технические характеристики Тип автомата Карусельный периодического действия Производительность, брикетов в мин. 55…80 Коэффициент технического использования 0,86 Температура фасуемого продукта 13…15 Регулирование производительности 7,5 Содержание жира в обрате, % Бесступенчатое Масса брикета, гр. 180, 200 Размеры брикета, мм 100*75*27, 100*75*29 Дозатор Объёмный Упаковочный материал Фольга алюминиевая кашированная Наружный диаметр рулона, мм До 400 Внутренний диаметр втулки рулона, мм 70 Ширина рулона, мм 218, 222 Мощность, кВт 1,5 Длина, ширина, высота, мм 2920*1473*1580 Масса автомата, кг 1260 3) Упаковочная машина для упаковки творога в брикеты PU3 Рисунок 2.5 - Упаковочная машина PU3 Таблица 2.3 - Технические характеристики Производительность, брикетов в мин. 60…30 Коэффициент технического использования 0,85 Масса брикета, гр. 100, 125, 200, 250, 300, 500 Дозатор Объёмный Упаковочный материал Алюминиевая фольга, пергаментная бумага Мощность, кВт 1,7 Длина, ширина, высота 2300*27400*1560 Масса автомата, кг 1400 4)Автомат фасовочно-упаковочный РТ-УМ-21 Рисунок 2.6 – Автомат РТ-УМ-21 Таблица 2.4 - Технические характеристики Производительность, брикетов в мин. До 40 Точность дозирования, % +/- 1-2 Масса брикета, гр. 100, 125, 200 Рабочее давление в пневмосистеме, МПа 0,6 Предельное давление на входе пневмосистемы, МПа 0,9 Мощность, кВт 1,6 Расход сжатого воздуха, не более 500 л/мин Габаритные размеры 1510х1172х1820 Масса автомата, кг 350 Максимальный диаметр упаковочного рулона, мм 400 ОСОБЕННОСТИ КОНСТРУКЦИИ АВТОМАТА РТ-УМ-21 1) Производительность на пылящих продуктах до 40 упаковок в минуту в зависимости от дозы; 2) Пневматический приват узла протяжки; 3) Комплектующие ведущих западных фирм: Festo, Tedea, Bonfiglioli, Atmel, Shneider-Electric, Analog-Device, Omron, Igus; 4) Степень защиты электорооборудования по IP54; 5) Удобное расположение бобины; 6) Поддержка температуры нагревательных элементов с точностью до 1 градуса; 7) Память программ работы автомата и дозатора; 8) Автоматическое ведение статистики работы автомата; 9) Установка дополнительных внешних устройств, таких как аппликаторы этикеток, термопринтеры, струйные принтеры и др. 5) Автомат фасовочно-упаковочный "Макиз-Компакт" У-03 (серия 032М) Таблица 2.5 - Технические характеристики Производительность, брикетов в мин. До 35 Масса брикета, гр. 100, 125 Емкость бункера, л 70 Электропитание, В 220 Мощность, кВт 1,5 Габаритные размеры 1250х1160х1400 Масса автомата, кг 300 Расход сжатого воздуха, л/мин 540 6) Автомат упаковки творога ARU Рисунок 2.7 – Автомат ARU Таблица 2.6 - Технические характеристики Производительность, брикетов в мин. До 65 Масса брикета, гр. 100 Размеры брикета, мм 71х52х26 Упаковочный материал Фольга алюминиевая Мощность, кВт 2,3 Габаритные размеры 2740х1510х1640 Масса автомата, кг 1350 Толщина фольги, мм 0,0012-0,0014 7) Автомат упаковки и расфасовки масла, творога АRM-01 Автомат заполнения и упаковки FASA ARM-01,03 предназначен для фасовки сливочного масла, маргарина, мяса, творога, пищевых жиров, свежего сыра или сладкой творожной массы и других пастообразных продуктов в алюминиевую фольгу, ламинат или пергаментную бумагу. Рисунок 2.8 – Автомат АRM-01 Таблица 2.8 - Технические характеристики Производительность, брикетов в мин. 20…80 Масса брикета, гр. 100, 150, 200 Контроль производительности бесступенчатый Упаковочный материал Фольга алюминиевая Способ дозирования объемный Упаковочный материал Пергаментная бумага Ширина рулона, мм 85-275 Толщина , мм 0,05-0,08 Мощность, кВт 2,2 Напряжение В 380 Частота, Гц 50 8) Автомат фасовки масла, маргарина в брикеты Benhil 8311 Автомат полностью механический, что означает надежность, сенсорная панель, бесступенчатая передача, новая электрика. Возможна настройка нескольких форматов фасовки. Рисунок 2.9 – Автомат Benhil 8311 Таблица 2.9 - Технические характеристики Производительность, брикетов в мин. 40 Масса брикета, гр. 100,200, 250 Упаковочный материал Фольга алюминиевая Мощность, кВт 2,3 Габаритные размеры 2340х1510х1340 Масса автомата, кг 850 Толщина фольги, мм 0,0012-0,0014 9) Автомат АДНК 39 М для фасовки и упаковки творога Рисунок 2.10 - Автомат АДНК 39 М Таблица 2.10 - Технические характеристики Производительность, брикетов в мин. 55 Масса брикета, г 100,200, 250 Упаковочный материал Фольга алюминиевая Мощность, кВт 1,2 Габаритные размеры, мм 1050х850х1800 Давление, МПа 0,6 Расход сжатого воздуха, л/мин 300-450 Погрешность дозирования, % +/- 2 Масса, кг 210 10) Фасовочный автомат для творога XPG-40 Таблица 2.11 - Технические характеристики Производительность, брикетов в мин. 75 Масса брикета, г 180, 200, 250 Упаковочный материал Кашированная фольга, пергамент Размер пачки, мм 100х75х28 Габаритные размеры, мм 2300х1800х1720 Мощность, кВт 2,2 Масса, кг 1800 11) Автомат фасовки творога Автомат фасовки предназначен для фасовки сливочного масла, маргарина, мяса, творога, пищевых жиров, свежего сыра или сладкой творожной массы и других пастообразных продуктов в алюминиевую фольгу, ламинат или пергаментную бумагу. Подачи продукта: бункер или непосредственно от производственной линии. Большой ассортимент размеров пакетов, с 100-500 г по выбору(стандартные форматы 100х75х(24..36), 195х65х40), прочная конструкция машины, удобное обслуживание и простая переналадка. Таблица 2.12 - Технические характеристики Производительность, брикетов в мин. 40-90 Масса брикета, г 180, 200, 250, 300 Упаковочный материал Кашированная фольга, пергамент Габаритные размеры, мм 2300х1500х1400 Мощность, кВт 3 Масса, кг 1200 12) Автомат фасовки творога АЛУР Таблица 2.13 - Технические характеристики Производительность, брикетов в мин. 55…80 Дозатор Объемный Погрешность дозирования, % не более 2 Потребляемая мощность, кВт 1,5 Сжатый воздух: давление, кг/см2 6-8 Габаритные размеры, мм 1810х1000х1600 Масса, кг 1230 13) Автомат фасовки масла Trepko PMG-3 Рисунок 2.11 – Автомат Trepko PMG-3 Таблица 2.14 - Технические характеристики Производительность, брикетов в мин. 70 Масса брикета, г 200, 250, 300, 500 Упаковочный материал Кашированная фольга, пергамент Габаритные размеры, мм 2320х1700х1500 Размер брикета, мм 150х100х70 Мощность, кВт 1,8 Масса, кг 1500 14) Автомат фасовки масла Trepko ПМГ- 4 Модель ПМГ 4 – автомат для фасовки в брикеты малых порций. Конструкция оборудования приспособлена для фасовки небольших порций продукта (10-50 гр), например, сливочного масла, маргарина, комбинированных масел, творога, приправ и т.д. Данная модель отличается универсальностью, работает с разнообразными продуктами, проста в обслуживании и управлении. ПМГ 4 – это уникальный комплекс новейших технологических и конструкторских решений в области питания, управления и применения безопасных материалов высокого качества. Автомат отвечает всем требованиям безопасности и гигиены, что подтверждает маркировка С. Таблица 2.15 - Технические характеристики Производительность, брикетов в мин. 120…140 Масса брикета, г 10-50 Упаковочный материал Ламинат алюминиевой фольги, фольга на основе натуральных материалов Габаритные размеры, мм 820х900х720 Размер брикета, мм 20х44х25 Мощность, кВт 0,5 Масса, кг 430 15) Фасовочный автомат «ГАММА-ГА 09» Рисунок 2.12 - Фасовочный автомат «ГАММА-ГА 09» Таблица 2.16 - Технические характеристики Производительность, брикетов в мин. 80 Дозатор Объемный Погрешность дозирования, % не более 2 Потребляемая мощность, кВт 2 Ширина рулона, мм 200 Габаритные размеры, мм 1070х1630х1710 Масса, кг 550 16) Фасовочный автомат ГАММА – А Примечание: номинальная производительность оборудования зависит от длины пакета, качества пленки и физических свойств продуктов. Кинематическая производительность «ГАММА-А» составляет около 80 уп./мин. Таблица 2.17 - Технические характеристики Производительность, брикетов в мин. До 60 Дозатор Объемный Погрешность дозирования, % не более 2 Потребляемая мощность, кВт 2,3 Ширина рулона, мм 300 Диаметр рулона пленки,мм 400 Габаритные размеры, мм 1070х1630х1710 Масса, кг 550 2.4 Техническое обоснование темы проекта; задачи проекта Объектом дипломного проектирования является автомат фасовки и упаковки творога. Для правильного выбора наиболее рациональной конструкции, произвели поиск по научно-технической литературе и интернету. В качестве аналога для разработки усовершенствования его конструкции в дипломном проекте автомат фасовочно-упаковочный АРМ производительностью 680 кг/ч. Данный автомат по сравнению с другими автоматами имеет наилучшую конструктивную базу для возможного дальнейшего усовершенствования его конструкции. Задачи проекта. Разработать фасовочно-упаковочный автомат для фасовки творога. Усовершенствовать конструкцию, что позволит повысить производительность до 720 кг/ч. При помощи этих улучшений планируется получить наиболее качественный продукт. 3. ОПИСАНИЕ ФАСОВОЧНО УПАКОВОЧНОГО АВТОМАТА 3.1 Назначение и область применения Автомат АРМ предназначен для фасовки и упаковки творога брикетами массой 180 и 200 грамм. Продукт на автомате фасуется в фольгу алюминиевую кашированную с предварительной отпечатанной этикеткой. Автомат устанавливается на молочных заводах и комбинатах. Он может работать независимо от другого оборудования, а также на поточных линиях. 3.2 Описание конструкции и принципа действия Рисунок 3.1 - Общий вид автомата АРМ Конструкция автомата выполнена так, что все операции фасовки и упаковки продукта происходят последовательно по кругу. Основным связывающим звеном между основными узлами является стол с находящимся на нем восемью гнездами, расположенными равномерно по окружности под углом 45. Автомат состоит из следующих основных частей: станина с главным приводом, механизм образования коробок, формующий стол, дозатор, механизм заделки, транспортер, дататор и механизм центрирования. Машина состоит из станины 9 с главным приводом, механизма 1 образования пачки, операционного ротора 4, дозатора 3, механизма 6 заделки пачки, конвейера 8, бункера 2. Станина 9 установлена на четырех опорах 10. В ней размещен главный привод машины: электродвигатель главного привода, вариатор скоростей, сцепление, два кулачковых вала с кулачками и зубчатыми колесами, от которых через рычаги, зубчатую и цепную передачи приводятся в движение механизмы остальных групп машины, а также механизмы привода гильзы и крана дозатора и съема пачек с операционного ротора на конвейер. На валу электродвигателя главного привода посажен вариатор скоростей, вращающийся вместе с ним. От вариатора клиновым ремнем через шкив крутящий момент передается валу сцепления. При включенном сцеплении крутящий момент через зубчатые колеса передается кулачковым валам. От одного кулачкового вала в движение приводятся операционный ротор, механизм заделки, механизм подпресовки и съема пачек, от второго- гильза, поршень и кран дозатора, пуасон образования пачки и механизм подачи развертки. На валу сцепления смонтирован маховик для ручного прокручивания машины. С помощью маховика для изменения производительности машины можно изменять расстояние между валами электродвигателя, в результате сего изменяется диаметр ведущего шкива (вариатора). Механизм 1 служит для образования пачки из ленты упаковочного материала. Он крепится на основном корпусе станины. Между двумя стойками размещены: пуасон, матрица образования пачки, механизм развертки пачки, ножи для отрезания развертки, секторы подачи упаковочного материала, маркер, тормоз одностороннего действия, механизм предварительного разматывания упаковочного материала, рулонодержатель, механизм привода пуасона, механизм привода поршня, механизм привода отсекателя. Механизм образования пачки приводится в движение от главного привода. Периодически вращаются верхний и нижний валики подачи пергамента и валик переноса развертки. От промежуточной шестерни в движение приводится конвейерная лента. Возвратно-поступательное движение пуасон получает от кулачка через систему рычагов. Рычаги механизма подачи развертки получают сложное движение от двух кулачков. Наличие развертки под пуасоном контролируется щупом; при отсутствии щуп через микровыключатель останавливает машину. Операционный ротор 4 предназначен для выполнения технологических операций, связанных с фасованием продукта и съемом готовых пачек. Ротор имеет восемь гнезд 5, над которыми монтируются соответствующие механизмы. В гнезда вставлены выталкиватели с подъемниками, которые скользят по регулируемым кулачкам. Поворот операционного ротора осуществляется дисками с роликами от кулачка. Дозатор 3 служит для наполнения пачек определенной дозой продукта. Заполненная продуктом гильза поворачивается отверстием к крану. Отверстие в гильзе и кране совпадают и через горловину крана под давлением, создаваемым поршнем, продукт выдавливается в пачку, находящуюся в гнезде операционного ротора. Продукт от крана отделяется отсекателем. После окончания хода поршня и отделения продукта поршень отходит назад, производя отсос продукта во избежании выпадения его из крана. Механизм 6 заделки пачки состоит из стойки, системы рычагов, трех лапок, кронштейна и служит для завертывания наполненных пачек. Лапки концевой заделки подгибают концевые стенки пачки, а лапкой боковой заделки подгибается одна боковая стенка. При поворачивании ротора производится подгибание другой стенки Заполненые пачки подаются под механизм подпресовки 7, где они окончательно формуются. Конвейер 8 служит для съема и отвода заполненных пачек от операционного ротора. Пачки от операционного ротора подаются на механизм поворота, который переворачивает их заделанной стороной вниз, чтобы при транспортировании они не развертывались. Все части машины, соприкасающиеся с продуктом, легко демонтируются для очистки и стерилизации. Конструктивно машина выполнена так, что все последовательные операции фасования продукта происходят по кругу. Связующим звеном между группами является вращающийся операционный ротор с гнездами. 3.3 Техническая характеристика фасовочно-упаковочного автомата Таблица 3.1 - Технические характеристики Тип автомата Карусельный периодического действия Производительность, брикетов в мин. 55…80 Коэффициент технического использования 0,86 Температура фасуемого продукта 13…15 Регулирование производительности 7,5 Содержание жира в обрате, % Бесступенчатое Масса брикета, гр. 180, 200 Размеры брикета, мм 100*75*27, 100*75*29 Дозатор Объёмный Упаковочный материал Фольга алюминиевая кашированная Наружный диаметр рулона, мм До 400 Внутренний диаметр втулки рулона, мм 70 Ширина рулона, мм 218, 222 Мощность, кВт 1,5 Длина, ширина, высота, мм 2920*1473*1580 Масса автомата, кг 1260 6. АВТОМАТИЗАЦИЯ ПРОЦЕССА ФАСОВКИ И УПАКОВКИ ТВОРОГА 6.1 Функциональная схема автоматизации автомата При автоматизации процессов часть операций на выполнение процесса производится машиной без участия рабочего Kа и часть операций с участием рабочего Kр. Отно¬шение автоматических операций Kа к общему числу операций Kобщ называют коэффициентом автомати¬зации. Описание операций: 1.Загрузка творога в бункер (автоматически). Творог под действием силы тяжести выгружается в бункер. 2.Подача творога в дозатор (автоматически). При включении автомата творог, загруженный в бункер, шнеками подается к дозатору. 3. Формирование дозы (автоматически). Шнеки подают творог в распределитель, где и происходит формирование дозы. 4. Подача дозы в пачку (автоматически). Творог попадает в пачку через кран дозатора. 5. Съем пачек на конвейер (автоматически). Съем пачек происходит после заполнения их продуктом при повороте формовочного стола. 6.Съем пачек с конвейера и укладка на поддон (ручная). Вручную пачки снимают, укладывают в коробки и укладывают на поддон. (6,1) Где Kа - число автоматических операций; Kобщ – число всех операций. 6.2 Описание электрической схемы автомата Электрическая схема пельменного автомата работает следующим образом. Напряжение трехфазной сети 380 В подается через автоматический выключатель QF. Включение и выключение электродвигателей М1 и М2 осуществляется при помощи электромагнитного пускателя КМ1. Для обеспечения электробезопасности питание катушки магнитного пускателя производится от напряжения 36 В снимаемого со вторичной обмотки понижающего трансформатора ТV1. Для контроля подачи напряжения к электрической схеме пельменного автомата имеется индикаторная лампа НL1. Включение электродвигателей автомата производится путем нажатия на кнопку SВ1.2 при этом замыкается блокировочный контакт пускателя КМ1.1. Выключение электродвигателей автомата производится нажатием кнопки SВ1.1 при этом обесточивается катушка магнитного пускателя КМ1. Для блокировки включения электродвигателей при открытой крышке бункера используется концевой выключатель SQ1 включаемый последовательно в цепь питания катушки пускателя. Для тепловой защиты электродвигателей автомата применяются тепловые реле КК1, КК2 и КК3 размыкающиеся контакты которых также включены в цепь питания катушки пускателя. Для защиты электродвигателей от токовых перегрузок применяются плавкие предохранители FU1, FU2, FU3 и FU4. Для плавного регулирования частоты вращения коллекторного электродвигателя постоянного тока последовательного возбуждения привода фаршевого шнека М2 применяется тиристорный регулятор. Принцип работы устройства основан на двухполупериодном фазовом управлении тиристором VS1, что обеспечивает электродвигателю полную потребляемую мощность. Но так как электродвигатель имеет коллектор и щетки ток в цепи тиристора прерывается и из-за индуктивной нагрузки возникает ЭДС самоиндукции, что приводит к неустойчивой работе тиристора. Для устранения этого явления параллельно тиристору подключена цепь R7, С3. Выпрямительный мост VD1 – VD4 и стабилитрон VD5 обеспечиввают питание узла управления тиристором VS1 пульсирующим напряжением. Резистор R1 гасит избыточное напряжение сети. Задержку открывания тиристора по фазе определяет время зарядки конденсатора С1 через резисторы R2 и R3 от источника напряжения, уровень которого определяется стабилитроном VD5 и коэффициентом передачи η однопереходного транзистора VТ1. При некотором пороговом напряжении на конденсаторе С1 однопереходный транзистор открывается, и на его нагрузочном резисторе R5 появляется импульс напряжения, который транзистор VT2 усиливает до уровня, необходимого для включения тиристора. Тиристор остается открытым до тех пор, пока ток, текущий через него, не уменьшится до порога его выключения. При этом конденсатор С1 заряжается до напряжения закрывания однопереходного транзистора VT1. После выключения тиристора конденсатор С1 снова заряжается – начинается следующий цикл работы узла управления тиристором. Катод тиристора соединен с одной из диагоналей моста VD1 – VD4, этим обеспечивается ОС потоку в нагрузке. ОС используется для стабилизации частоты вращения вала электродвигателя в зависимости от нагрузки. С увеличением нагрузки на вал электродвигателя частота вращения его якоря снижается, что приводит к увеличению потребляемого тока и падения напряжения (при включенном тиристоре). Когда падение напряжения на тиристоре превысит напряжение закрывания однопереходного транзистора VТ1, конденсатор С1 начинает заряжаться, в результате чего в новом цикле работы устройства время его зарядки до напряжения открывания однопереходного транзистора VT1 становится меньше. Поэтому тиристор при каждом полупериоде питающего напряжения будет находится в открытом состоянии дольше, мощность на валу электродвигателя соответственно увеличится и восстановится прежняя частота вращения. Диод VD6 и конденсатор С2 служат для устранения влияния импульсных помех на работу устройства. Размер файла: 574,3 Кбайт Фаил:

Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Пищевая промышленность / Технологическая линия производства, фасовки и упаковки творога с модернизацией фасовочно-упаковочного автомата марки АРМ-03-1

Вход в аккаунт: