Страницу Назад

Поискать другие аналоги этой работы

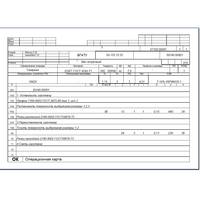

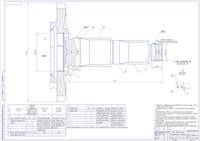

390 Технологический процесс восстановления вала вторичного КПП трактора МТЗ-1221 (курсовой проект)ID: 153643Дата закачки: 27 Апреля 2015 Продавец: kurs9 (Напишите, если есть вопросы) Посмотреть другие работы этого продавца Тип работы: Работа Курсовая Форматы файлов: КОМПАС, Microsoft Office Сдано в учебном заведении: БГАТУ Описание: Курсовой проект в своем объеме содержит 3 листа графической части и пояснительную записку объемом 32 листа. В курсовом проекте разработаны технологические процессы дефектации и восстановления вала вторичного, были произведены: выбор и обоснование способов обнаружения дефектов; выбор и обоснование применение различных способов восстановления детали; разработка маршрута восстановления детали; расчет и выбор режимов и норм времени на основные операции восстановления. СОДЕРЖАНИЕ Введение 1. Анализ конструкции, условий работы и дефектов детали… 2. Проектирование технологии очистки 2.1. Обоснование требований к качеству очистки и выбор способов очистки 2.2. Характеристика загрязнений деталей и выбор способов очистки 2.3. Выбор оборудования, средств и режимов очистки… 3. Проектирование технологического процесса дефектации 3.1. Характеристика дефектов и выбор способов и средств дефектации 3.2. Технологический маршрут дефуктации 4. Проектирование технологического процесса восстановления деталей 4.1. Обоснование способов устранения дефектов и восстановления детали 4.2. Выбор технологических баз, и средств базирования… 4.3. Технологический маршрут восстановления детали… 4.4. разработка и нормирование технологических операций… Список используемых литературных документов Для такого дефекта как износ резьбового отверстия хорошим способом ремонта является способ использования резьбы увеличенного диаметра, выберем его как основной метод. Как дополнительный метод восстановления резьбовых отверстий можно использовать метод заварки старого отверстия, и сверления на его месте резьбы номинального диаметра. Для устранения второго дефекта (трещин) способом наименьших затрат будет заваривание трещины, но он подходит только если трещина не проходит через отверстия. Для устранения такого дефекта как износ поверхности под штифты используем заваривание и сверление отверстий номинального диаметра 4.2 Выбор технологических баз Исходными данными для выбора технологических баз являются рабочий или ремонтный чертеж детали и условия установки и работы детали в сборочной единице. При выборе технологических баз необходимо учитывать возможность их совмещения с конструкторскими базами. При не совмещенных базах возни- кают по¬грешности базирования и необходимость ужесточения допусков. Во внимание должны быть приняты следующие специфические особенно¬сти: - оставлены ли базы после изготовления детали (у многих деталей после завершения их обработки базовые поверхности удаляют); - имеет ли место деформации детали (из-за деформации точность расположения их базовых поверхностей нарушается); - подвергаются ли базовые поверхности износу; - возможны ли повреждения базовых поверхностей в процессе; - эксплуа¬тации либо при разборке машин. Чтобы обеспечить точность взаимного расположения рабочих поверхно¬стей, рекомендуется при разработке технологических процессов восстановления деталей использовать соответствующие методы базирования. Принципы их основаны на создании новых баз у изношенных или деформированных деталей, исполь¬зовании в качестве Лист 25 баз неизношенных поверхностей, восстановление правильной геометрической формы базовых поверхностей. В зависимости от конфигурации детали, характера и величины износа по-верхностей могут быть рекомендованы следующие схемы базирования: - по сохранившимся технологическим базам; - по неизношенным базам; - первоначально деталь базируется по неизношенным базам для правки или изготовления новых баз с дальнейшим базированием по вновь созданным базам. При выборе схемы базирования проверяется возможность выполнения требований чертежа по точности, т.е. точность исполнения базовых поверхностей должна быть ни ниже точности исполнения восстанавливаемых поверхностей; де¬таль базируется первоначально по неизношенным поверхностям, затем произво¬дится правка существующих или изготовление новых технологических баз. После¬дующая обработка осуществляется относительно восстановленных базовых по¬верхностей. При вынужденной смене баз в процессе выполнения различных опера¬ций следует переходить от менее к более точным. Предусматривается для восстановления и последующей механи¬ческой обработки поверхностей под втулки подшипников вала и шпоночного паза ис¬пользовать в качестве технологической базы фаски центровых отверстий с уста¬новкой детали в центра. Маршрут восстановления детали должен обеспечивать оптимальную последовательность операций, как с технологической точки зрения, так и с экономических позиций, то есть необходимо минимизировать потери времени, уменьшить материальные затраты непосредственно на восстановление (в виде затрат на электроэнергию, пар, сжатый воздух, и т. д., заработной платы, компенсации неоправданного износа инструмента и оборудования). 4.3. Технологический маршрут восстановления детали При проектировании технологического процесса восстановления вала Лист 26 вторичного будем использовать типовые проекты восстановления деталей сходного типа. Технологический процесс восстановления будет выглядеть следующим образом: 005 Токарная (Расточить отверстие деф.1); 010 Наплавочная (Электроконтактная приварка стальной ленты деф.1,2); 015 Слесарная (Вставить в отверстие эбонитовые вставки деф.3); 020 Наплавочная (Заплавить сорванную резьбу деф.3); 025 Токарная (Обточить деф.1,2,3 ); 030 Термическая (Калить наружную поверхность деф.2); 035 Круглошлифовальная (Шлифовать наружную поверхность деф.2); 040 Внутришлифовальная (Шлифовать внутреннюю поверхность деф.1); 045 Слесарная (Калибровать резьбу деф.3); 050 Контрольная (Контролировать размеры); 4.4 Разработка и нормирование технологических операций. Для выбора режимов обработки, а также нормирования времени на ее проведения воспользуемся литературным источником [4]. 005Токарная. При переходе 1: t=1 мм; i=1 проход; n=440 об/мин; L=13,2мм; S=0,15 мм/об; V=34 м/с; =0,13 мин; =0,8 мин; = 6 мин; =1,86 мин; Лист 27 010 Наплавочная При переходе 1: i=8,0-9,0 кА; S = 2,0-2,2; V=1,6-1,8 м/мин; U=42-43 В; При переходе 2: i=8,0-9,0 кА; S = 2,0-2,2; V=1,6-1,8 м/мин; U=42-43 В; =0,68 мин; =1,8 мин; = 9 мин; =2,48мин; 020 Наплавочная При переходе 1: i=50-70 А; S = 1,6; V=1,85 м/мин; U=12…20 В; =0,43 мин; =1,8 мин; = 9 мин; =2,23мин; Лист 28 025 Токарная При переходе 1: t=1 мм; i=1 проход; n=440 об/мин; L=13,2 мм; S=0,15 мм/об; V=34 м/с; При переходе 2: t=1 мм; i=1 проход; n=440 об/мин; L=71 мм; S=0,15 мм/об; V=34 м/с; При переходе 3: t=1 мм; i=1 проход; n=440 об/мин; L=28 мм; S=0,15 мм/об; V=34 м/с; При переходе 4: t=1 мм; i=1 проход; n=82 об/мин; L=71 мм; S=1,5 мм/об; V=28 м/с; =1,4 мин; Лист 29 =2,64 мин; = 7 мин; =4,04 мин; 035 Круглошлифовальная При переходе 1: t=0,03 мм; i=1 проход; n=340 об/мин; L=28 мм; S=0,032 мм/об; V=24 м/с; =0,36 мин; =1,72 мин; = 12 мин; =2,08 мин 040 Внутришлифовальная При переходе 1: t=0,034 мм; i=1; n=340 об/мин; L=13 мм; S=0,032 мм/об; V=25 м/с; =0,15 мин; =1,72 мин; = 12 мин; =1,87 мин Комментарии: Факультет “Технический сервис в АПК” Кафедра “Ремонт машин” Курсовой проект на тему: “Разработать технологический процесс восстановления вала вторичного” по дисциплине “ТРОП Руководитель Мирутко В.В. Минск 2006 Размер файла: 622,2 Кбайт Фаил:

Коментариев: 0 |

||||

Есть вопросы? Посмотри часто задаваемые вопросы и ответы на них. Опять не то? Мы можем помочь сделать! |

||||

Вход в аккаунт:

Страницу Назад

Cодержание / Ремонт, техобслуживание машин и механизмов / Технологический процесс восстановления вала вторичного КПП трактора МТЗ-1221 (курсовой проект)

Вход в аккаунт: